水封式真空ポンプを使う際、プロセス条件の設定は単なる圧力指定だけでは不十分です。圧力・流量・漏れ込み空気・配管口径・コンデンサーの設計など、複数の要素が絡み合って最適条件が決まります。

本記事では、化学プラントの機械系エンジニア向けに、水封式真空ポンプのプロセス条件の考え方を実務に即して解説します。これを理解すれば、プロセスエンジニアへの提言やトラブル解析もスムーズになります。

負圧系の圧力損失や流量制御の考え方は、化学工学の少し応用的な発想の部分であって、化学の知識が重視されるわけではありません。むしろ、圧力損失や制御に対する考え方は機電系エンジニアの専門部分。この考え方は、真空ポンプだけに限らず他の真空源にも対応できる考え方です。

具体的な計算はこちらのフォームをご利用ください。

この記事は、真空ポンプシリーズの一部です。

水封式真空ポンプの封液は循環がおススメ?

水蒸気蒸留と真空ポンプ蒸留の違いとは?設備コスト・サイズ・動力コストを徹底比較

化学プラント向け真空ポンプ運転調整3パターンをわかりやすく解説

真空ポンプで封液が逆流する理由とその防止策【初心者向け】

水封式真空ポンプとは?化学プラントで選ばれる理由を初心者向けに解説

水封式真空ポンプのフロー

真空ポンプのプロセスフローを超簡略化して説明します。

主要な設計指標は圧力Pと流量Qです。ユーザーから提示されたP,Qのデータをもとに、真空ポンプメーカーは最適なポンプを選定します。

真空ポンプはプロセス内の何かを吸わせる機械です。この「何か」を明確に設定することが第1です。

圧力

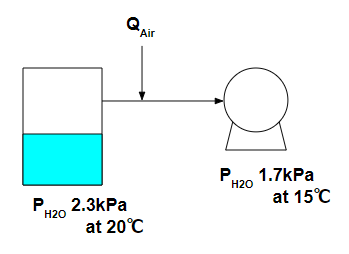

さて、今回はプロセス液が水で、水封式真空ポンプで吸わせる場合を考えましょう。最初に考えるのは圧力P側です。

プロセス液は温度20℃で真空処理することを想定します。この温度はプロセス条件そのものです。液の熱安定性・反応条件など液の特性から決まってきます。

20℃の条件で水を真空蒸発させる例となりますので、プロセス圧力は20℃の飽和蒸気圧である2.3kPaとなります。真空ポンプ側は2.3kPaより低い温度で考えます。ここでは簡単に1.7kPaの真空ポンプ圧力が必要と考えます。

これは水封式真空ポンプの到達圧力が水の蒸気圧で決まるという性質を利用しています。プロセス液が20℃の水だから、水封式真空ポンプの水はそれより5℃低い温度くらいが管理温度としてだろうという判断です。

この条件で能力アップさせるには水封の温度を下げることになります。ラインを考えてみると、水もしくは水蒸気だけを取り扱えばいいわけではなくて、実はエアーが構成要素の1つとなります。エアーは積極的に真空系統に取り入れなくても、ガスケットを通じて漏れ込んできます。

流量

次に流量の設計ですが、どうやって決まると思いますか?

これは運転の状況に応じてちょっとずつ変わっていきます。

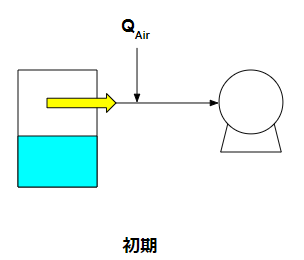

初期

まずは初期状況を確認しましょう。プロセス圧力は大気圧である101.3kPaが初期状態で、ここから目的の20kPaまで減圧する段階です。

計算式は排気時間の計算式を使うといいでしょう。

$$ S=\frac{V}{t}2.303log\frac{P_1}{P_2} $$

大気圧に近い時ほど排気体積が多く、到達圧力に近づくほど排気体積が少なくなる関係を、微分方程式を立てて、積分すると導出できます。設計上の注意点としては、空間容量Vに対して

- 容器内の空間容積ではなく、プロセス流体の体積分は差し引くこと

- 配管やコンデンサーなど道中の空間分も考慮すること

という2つの条件があることくらいでしょう。一般にこの計算結果は、制約条件としては考えなくていい場合が多いです。超減圧などの厳しい条件の時に考える程度のものでしょう。

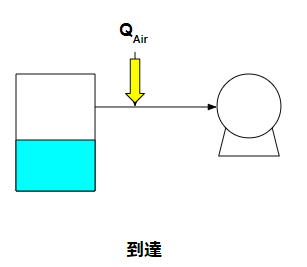

到達

真空ポンプを動かして一定時間がたつと、所定の圧力に到達します。真空ポンプを動かし続けているが圧力は変わりません。

この時に、系内ではいったい何が起こっているでしょうか?

- ガスケットを通じて空気が漏れ込んでいる

- 水が空気に同伴されている

冷静に見ていきましょう。

ガスケットからの漏れ込み空気量

空気はガスケットを通じて漏れ込みます。大気圧下の運転が多いバッチ系では減圧系でしか気にしないことでしょう。ガスケットからの漏れ込み空気量は、慣用的な計算式があります。

- ガスケットの種類

- 圧力差

- ガスケットサイズ

例えば、ジョイントシートガスケットからの漏れ込み空気量を0.8×10-2(Pa・m3/s)として考えましょう。

到達圧力が20kPaの場合の、ガスケット差圧は101.3-20≒80kPaです。

したがって、1枚当たりのガスケットからの漏れ込み空気量は0.8×10-2/80/1000×60 = 6×10-3 (L/min)です。

あとはガスケットの枚数を数えましょう。かなり短くラインを組んだとしても10枚は必要でしょう。合計のガスケットからの漏れ込み空気量は6×10-2 (L/min)となります。

同伴量

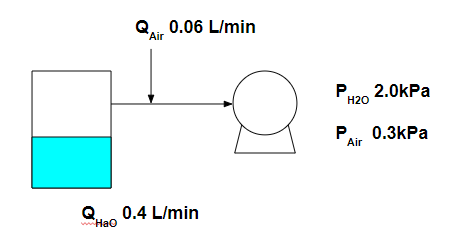

ガスケットからの漏れ込み空気量が分かれば、同伴量を求めましょう。

同伴量の求め方は(漏れ込み空気量)×(分圧比)で計算します。計算を簡単にするため、系内の水の圧力を2.0kPaとします。これを水の分圧とします。プロセス液の圧力が2.3kPaでしたので、空気の分圧は2.3-2.0 = 0.3kPaとなります。

プロセス液の圧力より水の分圧が小さくなるためには、道中で排気ガスの温度を下げる冷却装置が必要です。一般に真空ラインにコンデンサーをつける理由はここにあります。

簡易的に、道中の圧力がプロセス圧力2.3kPaと等しいと考えていますが、本当なら圧力損失の計算が必要になります。とはいえ、これは面倒な計算になるので配管口径を大きめに設定して、圧力損失が無視できるようにしておくと良いでしょう。

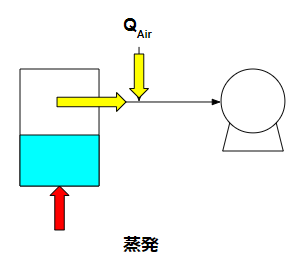

蒸発

所定圧力まで到達したら、実際の運転を行います。一般には蒸発目的で使います。

この場合は以下のアプローチで計算します。

- ステップ1蒸発量の計算

加熱熱量/蒸発潜熱で計算します。

- ステップ2圧力損失の計算

蒸発量+漏れ込み空気量を流量として系内圧力損失の計算をします。ここで圧力損失が発生しない口径選定が必要です。

- ステップ3分圧のチェック

圧力損失の結果と、分圧比を念のためチェックします。通常は何も変わらないはずです。

計算がややこしくなりそうですよね。

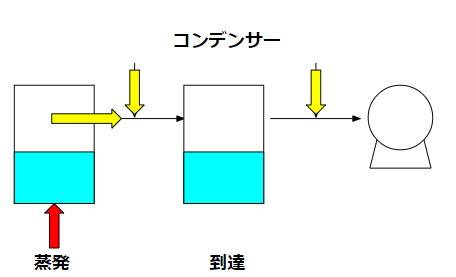

コンデンサー

実際のプロセスではプロセス液と真空ポンプの間にコンデンサーを置くことが多いでしょう。

コンデンサーはできるだけ前段側(プロセス側)に配置するほうがいいです。というのも圧力損失を少なくして配管口径を小さくできるから。

コンデンサー1次側はガスの状態で2次側は液の状態だと、体積が全然違うため液側の配管ラインを長くしたいですね。この場合の計算は、蒸発と到達の組み合わせとして計算できます。理論的には。

この場合、コンデンサーの計算が大事になります。ところがこの計算が実はとても面倒です。というのも、コンデンサーで凝縮するかどうかを検討するだけならとても簡単です。

例えば多菅式熱交換器なら経験的な計算式が準備されていますが、問題は凝縮後の冷却。凝縮後の過冷却はガスの冷却が中心となり、冷却効果は極端に悪くなります。

ここに悩むくらいならスパイラル熱交換器やバロメトリックコンデンサーなどの直接接触型のコンデンサーを使うほうがいいでしょう。

参考

関連記事

最後に

水封式真空ポンプのプロセス条件は、圧力・流量・漏れ込み空気・コンデンサーなど複数の要素を総合的に判断する必要があります。正しい設計と運転管理を行えば、トラブルを防ぎ、効率的な真空操作が可能です。機電系エンジニアとしてこれらの条件を理解することは、化学プラントでの実務能力向上に直結します。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント