化学プラントでは、静電気が思わぬ事故やトラブルの原因となることがあります。特に可燃性や引火性の物質を扱う現場では、静電気の発生とその蓄積を適切に管理することが安全運転の基本です。

本記事では、化学プラントの現場で実践できる静電気対策のポイントと具体的な方法をわかりやすく解説します

静電気は冬に起きやすい季節性のものと思っている人もいるでしょう。日常生活では自分が少し痛い目で見る程度。大して気にしなかったり諦める人もいるでしょう。

ところが、化学プラントでは技術者なら静電気は絶対に気にしないといけません。静電気対策ができていないと大事故に繋がります。非常に怖いです。

静電気は非常に怖い

静電気に関しては学ぶ範囲は非常に広いですが、実務上ではできることは限られます。静電気に対する知識の中でも、現実的な対策としてできることをまとめました。この記事を読むと、実務上で悩むことなく判断できるようになるでしょう。

この記事は、静電気シリーズの一部です。

静電気は目に見えないからこそ化学プラントでは怖い

スプレーボール選定ガイド:静電気・脱落・耐久性の落とし穴とは

化学プラントにおける液体移送の危険性:ガス漏洩から静電気着火まで

セルフスタンドでのガソリン給油を静電気対策の視点で解説

なぜ化学プラントは長袖作業服?被液・火傷・静電気対策の重要性

振動ふるいの仕組みとリスク対策:粉体処理で見落としがちな静電気と安全距離

粉体ホッパーで粉塵爆発を防ぐ設計ポイント:投入時の密閉化から排出時の窒素ブローまで

現場でできる防爆対策の基本:モーターを防爆型にするか、非防爆を遮断で守るか

危険物施設に対する静電気対策

化学プラントの静電気対策として、危険物施設に対する静電気対策を紹介します。

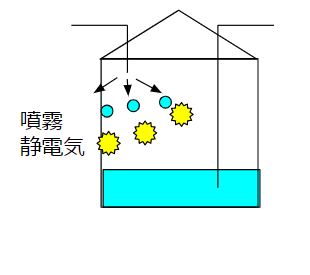

配管の挿入管を長くする

危険物タンク内に液を入れる配管の長さを長くすることが、対策の1つとなります。

この配管を「挿入管」と言います。

挿入管の末端は危険物タンクの底面近くまで引き込むことが大事です。

どうせタンク内に入るから、配管の高さなんて関係ないだろう

こんな風に思いがちですが、配管内の液が気相部に放出されるか液相部に放出されるかという大きな違いがあります。

気相部に液が放出されると、噴霧状態になります。

この状態は液の急激な移動を伴います。静電気が溜まったり放出されやすくなります。

窒素シールをしていると静電気による着火は起こらないですが、

危険物タンク内がどの場所も均等に窒素雰囲気で充満していて、爆発性雰囲気を全く形成しない。

ということを当てにするだけではリスキーです。

静電気そのものを発生させない工夫としての、噴霧状態を避けることも現実的な対策で大事なことです。

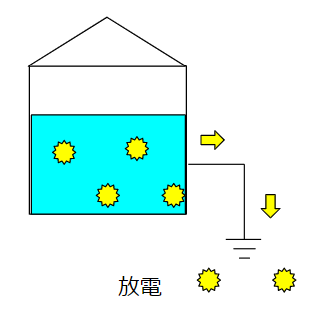

静置

静電気を貯めない工夫として「静置」があります。

これは運転面での対策の1つ。

静電気は発生する要素が無ければ、発散していくだけです。

「緩和時間」という概念がありますが、時間を掛ければ静電気は放出されます。

物質によって電気をどれだけ通すかによって時間の違いがあるだけです。

機械エンジニアとしては意識しにくい内容ですが、静電気という性質を考える時には大事なことです。

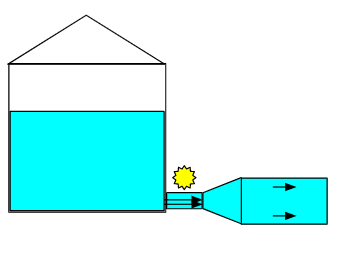

口径を上げる

小口径配管は極小化することが対策となります。

危険物タンクの出口で起こりがちな問題です。

危険物タンク(20号タンク)出口ノズルが小さくて、ポンプ吸込み口だけは配管口径を大きくするケースがあります。

ここでノズルの小口径配管部は極小化するべきです。

これは圧力損失的にも同じことが言え、キャビテーション防止にも繋がります。

小口径配管部では流速が高いために静電気が溜まります。

これ自体は仕方がなくても、溜まった静電気をすぐに放出するために、配管口径を大きくして流速を落とすことが大事です。

静置と同じ発想です。

こちらは機械エンジニアが配管設計をするときに考えておかないといけませんね。

どうでもいいことですが、上の絵は実際には必ずしも適切でなく、レデューサーは同芯ではなく偏芯にすることが多いです。

液たまり・ガスたまりを無くすという発想です。

液体の流速を落とす

液体の流速を落とすことは静電気対策となります。

体積固有抵抗と平均流速が関係します。

体積固有抵抗はΩ・mの単位ですね。

106Ω・m以上は絶縁体と言われます。

危険物第四類の油はほとんどが絶縁体。

油をポンプなどで送る場合は、絶縁体を高速で移動させるために、静電気が溜まりやすいです。

とはいえ、絶縁体だと完全に流速制限をするかというと、そうでもありません。

| 体積固有抵抗 | 平均流速 |

| 1010Ω・m以上 | 1.0m/s以下 |

| 107Ω・m以下 | 1.5m/s以下 |

| 導体 | 2.0m/s以下 |

体積固有抵抗が高いほど平均流速を落とします。

とはいえ、導体であっても2.0m/s以下程度に抑えるのが普通です。

2.0m/s上で液体を送る場合、圧力損失が高くなって経済的ではありません。

流速制限を考えようが考えまいが1.0m/s~2.0m/sの範囲内で運転させればいいわけですね。

こう考えると、現場レベルでの設計面や運転面ではあまり気にすることはなさそうです。

平均流速と配管口径の対比をする、標準流速の考え方を作れば言いですからね。

気体を送る

気体を送る場合は、流体のような流速制限を考えることは、普通はありません。

純粋な気体なら、帯電はしません。

純粋な気体を化学プラントで扱うことは少なく、粉じんや溶媒ミストを含むと帯電しやすいです。

それでも流速制限を意識して配管設計をするよりは、圧損計算を優先することが多いです。

不純物である粉じんや溶媒ミストの特性、気体と不純物の流量割合など、ケース分けが非常に多いですからね。

接地する

静電気対策の基本は接地です。

静電気が起きやすい場所を地面などと物理的に接触させます。

銅線を使うことが多いでしょう。

銅は電気を伝える性能が極めて優れています。

銅線の仕様もある程度の制限があります。

- 十分な機械的強度を持つ。

- 耐食性を有する。

銅線という制限をしている以上、耐食性を変えることはできません。

強度を持たせるためには、線の太さを変えるしかありません。

鎖を使うことが昔はあったらしいですが、これは意味がありません。

あるタイミングで鎖同士が離れる可能性があるからです。

導電性の材質にする

PTFEなど電気を貯める材質について諦めていませんか?

一部のPTFEには導電性をもったものがあります。

- カーボンを混ぜたもの

- 中に銅線を入れたもの

数少ない技術開発が進んでいる分野ですので、思い込まずに情報収集したいですね。

床に水を撒く

人が作業をするときには床に水を撒くのは基本です。

危険物の充填・サンプリングをするときには、人が危険物を大気中で取り扱います。

ここで静電気による引火のリスクを極小化するためには、とにかく早く床に電気を逃がすことが大事。

簡単にできることが水を撒くということ。

水は電気を通します。

簡単にできて効果的なので、作業時には積極的に水を撒きましょう。

禁水系の物質とか、すべりやすい場所とか、例外はありますけどね^^

導電塗装をする

工場などではコンクリート床は電気を通します。

静電気が気になる場合は、導電塗装をするという方法があります。

水を撒くのと同じような効果があるので、水を撒けない場所では導電塗装をしましょう。

人に対する静電気対策

設備に対策はある程度できますが、人に対する対策はどうでしょうか?

人も静電気を発生させる要因なので、対策は大事です。

空気から逃げるかどうかは湿度に関係します。湿度が低いと電気は逃げにくいです。

靴が最重要

靴から地面に電気を逃がすことができるのは、靴と地面の間の漏れ抵抗が108Ω未満と言われています。

これを数字で言われても実感することは難しいでしょう。

静電靴という物が販売されていますので、これを履くことが基本的な対策。

- 靴の電気抵抗が低いほど電気を逃がしやすい。低すぎると人が感電する恐れがあります。

- 靴の電気抵抗が高いほど電気を逃がしにくいです。

- 靴下の影響はほとんどない。

人間の大半が水分ですので、本来は電気を逃がしやすいはず。

これが電気を貯めるのは靴が悪いから。

厚底のブーツなどは電気を溜めやすい典型例です。

静電靴はこれを改良したもの。

靴下は電気を通さない物質でできていても、大きな問題にはなりません。

靴下の厚みが薄いからです。

作業服

服も本来は電気を溜めやすいもの。

セーターは典型例ですね。

だからこそ作業服も、電気を通しやすいものを着るべきです。

化学プラントの社員の作業服は普通は静電気対策をしています。

靴に対する靴下と同じで、作業服の下の私服が静電気を貯める要素になりえます。

でも首・手・脚の周りなど皮膚と作業服が接触する部分があるので、電気が逃げるルートは存在します。

電気を通しやすい材質

静電気は材質と密接な関係があります。

化学プラントで電気を通しやすい設備を紹介しましょう。

電気を通すかどうかは体積抵抗率\(10^{-8}Ωm\)で表現します。

値が大きい方が電気を通しにくいです。要注意!

第1位 銅 \(1.55×10^{-8}\)

第1位はやっぱり銅です。

金属の体積抵抗率としては銀の方が若干優秀ですが、汎用性の面で銅の方が遥かに優秀。

銅を使う場所ってどこにあるでしょうか?

動力配線・計装配線などの配線ですね。

電気信号をロスなく伝達するために銅線を使います。

静電気対策としても当然ながら有効です。

他に、配管トレース用に銅管を使うことが多いです。

こちらは曲げやすいという加工性を利用したもの。

鋼管にトレースをらせん状に巻き付けるためには、銅管でなければ難しいでしょう。

第2位 鉄 \(10×10^{-8}\)

第2位は鉄です。

銅より7倍くらい電気を通しにくいですが、それでも堂々の第2位

鉄は化学プラントのかなりの設備で使います。

鉄の配管?これだけではありませんよ。

- 圧力容器のジャケット

- 設備や配管のサポート

- 架台

- 建築物そのもの

建築物そのものが鉄ですから、工場の8割は鉄と言っても過言ではありませんね。

こう考えると、電気を逃がすルートが発生源→建築物→地中となるのは当たり前に見えませんか。

第3位 ステンレス \(70×10^{-8}\)

第3位はステンレスです。

鉄の7倍くらい電気を通しにくいですが、それでも3位

第1位の銅に対して50倍程度!

ランキングとしては違和感のあるオーダーですね。

ステンレスも十分に電気を通します。

ステンレスが電気を通さないと混乱している人もいます。

これは、ステンレス特にSUS304が磁力が無いということとの勘違いです。

鉄でもステンレスでも金属だから電気を通す。

この理解で大丈夫です。

電気を通しにくい材質

逆に電気を通しにくい設備を紹介しましょう。

第1位 PTFE \(10^{18}\)

第1位は堂々のPTFEです。

PTFEは高耐食性の物質として多用されます。

ですが、静電気的にはもっとも悪い成績です。

PTFEは以下の設備に使います。

- タンクのライニング材

- 配管のライニング材

- ガスケット

- バルブ・ポンプ

化学プロセスという点では、一番多く使われる耐食性材質でしょう。とにかく便利。

第2位 磁器 \(3×10^{14}\)

第2位には磁器を上げます。

磁器って何でしょうか?

瀬戸物・はにわなどの陶磁器の世界です。

電柱に付けている碍子もこの1種。

碍子は高電圧の電線から電気が電柱に伝わらないようにするための、重要な防御装置。

電気を徹底的に通さない!

そんな材料が磁器です。

磁器には電気を通さないという性質以外に、耐食性が高いという性質もあります。

これが理由で、化学プラントのポンプやバルブ・充填物などに磁器が使われます。

第3位 ゴム \(10^{13}\)

第3位はゴムです。

ゴムはどこに使うでしょうか?

気が付かない人がいるかも知れません。

ゴムは機械設備内に多用されています。

- オイルシール

- リップシール

- Oリング

シール材関係に使います。

ゴム自身は耐食性がないため、プロセス液と接する部分では使用しません。

このため電気を通しにくくても問題になることはありません。

第4位 ガラス \(10^{12}\)

第4位はガラスです。

3位までのランキングでも良かったのですが、第4位としてガラスを是非とも紹介したいです。

ガラスもPTFEと同じように、高耐食性材質としてバッチ系化学プラントでは多く使います。

ガラスは以下の設備で使います。

- タンクのライニング材

- 配管のライニング材

- 覗き窓

ガラスは酸には強いですが、アルカリには弱いのが難点。

高温に使える点がPTFEより有利です。

それでも電気的には通しにくい部類に入ります。

化学プラントで静電気を溜めやすい場所

化学プラントで静電気を溜めやすい、罠的な場所を紹介します。

ここは細かな目を持って対策したいですね。

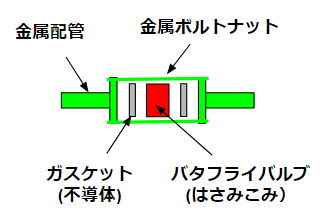

バタフライ弁

バタフライ弁は静電気が溜まりやすい典型例です。

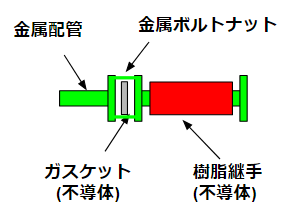

下のイメージを見てください。

ステンレス配管にステンレス製のバタフライバルブをセットした例です。

ステンレスで金属だから電気を通す!

これが思い込みの元です。

バタフライバルブは確かにステンレス製で電気を通します。

問題は、配管とバルブがはさみこみになっていることです。この例は非常に多いです。

はさみこみをしているとき、バタフライバルブはガスケットという電気を通さない物質ではさまれます。

金属のボルトナットで配管どおしを固定しますが、ボルトナットとバタフライバルブは接触していません。

これではバタフライバルブは電気の逃げ先がありません。

電気が溜まって一定値を越えると、どうなるでしょうか?

バタフライバルブとボルトナットの間の空気中を電気が抜けていきます。放電です。

これは引火性液体を引火させるには十分すぎるエネルギーです。

こういう場合は、バタフライバルブと配管を電気的に繋げるためのボンディングを行います。

簡単にいうと、銅線で繋ぐということですね。

伸縮継手

伸縮継手とは言葉どおり伸び縮みする継手です。

下のようなイメージです。

伸縮継手の役目は以下のとおりです。

- 配管施工時のズレを吸収する

- プロセスの温度変化による配管の伸び縮みを吸収する

- ポンプなどの回転機器の振動を配管に伝えない

伸縮継手は金属の場合もありますが、バッチ系化学プラントの場合はPTFE製も日常的に扱います。

PTFEは電気を通しませんよね。

これが電気を貯める要因になります。

対策としては外周を金属で被覆するくらいしかないです。

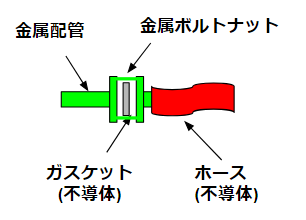

ホース

ホースは伸縮継手の応用版です。

下のイメージを見てください。

ホースは一般的に樹脂製です。

この瞬間に電気を通さないと思い込むエンジニアが非常に多いです。

対策として中に銅線を巻き付けたタイプがありますが、これが絶対正義と信じてやまないエンジニアだらけです。

考え方が古すぎますね。

現在では、樹脂中に導電物を練りこんで体積抵抗率を落としたタイプが、市販されています。

この場合は、ステンレス配管と同じ扱いができます。

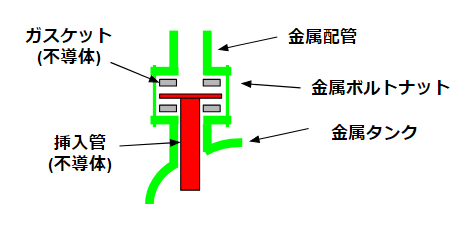

樹脂製の挿入管

樹脂製の挿入管も電気が溜まりやすいです。

イメージとしては以下のとおり。

タンク内壁に液が垂れないようにするために、タンクの液入口には挿入管を付けます。

タンクが金属の場合は、普通は溶接で金属挿入管を付けます。

タンクが金属の場合でも、新規製作後しばらくたって別製品を導入するときに、挿入管を足す場合は、PTFE製の挿入管を付けることはあるでしょう。レアケースですけど^^

グラスライニングやフッ素樹脂ライニングでは、PTFE製の挿入管を付けることが多いです。

タンクが金属であろうが樹脂であろうが、PTFE製の挿入管は電気が溜まります。

バタフライバルブと同じく「はさみこみ」だからです。

こういう状態を電気的には「浮き導体」と呼びます。

対策を完全に取ろうと思うと、高級金属の挿入管を使って、銅線で繋ぐしかありません。

プラント入門の静電気除去

最後に雑談です。

化学プラントに車で入門する場合に、入門口で金属の棒を触らせる場合があります。

これって何しているか分かりますか?

静電気を除去しているようです。

えっ

はじめて聞いた時は正直耳を疑いました。

何の意味があるの?

本当に分かりませんでした。

何とか好意的に解釈すると、以下の1~3のロジックになります。

- ローリーなど車の中に危険物を保有している場合がある。

- 車で走行中に静電気が溜まっているから、いつ爆発してもおかしくない。

- 入門時に静電気を除去する。

冷静に上記1~3を考えましょう。

1は分かります。当然です。

2も分かります。いつ起こるか分かりません。

だから3が対策?

いやいやいや

車で走行して静電気が溜まったのであれば、入門時に除去しても、そこから先の走行でまた静電気が溜まるでしょ?

危険物を露出して扱う受入・充填では、作業時に接地をするでしょ。

入門時だけとりあえず対策を取るというのは、本質的対策として全く機能せず

単なるパフォーマンス

それも外部向け

化学に詳しくない運転手に、化学プラントでは厳密な扱いをしているという、権威付けをするためだけ。

本当に意味がありません。

参考

静電気はとても怖いものですが、しっかり学べればしっかり対策が取れます。

以下のような書籍も合わせて学習したいですね。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

静電気は化学プラントの安全に大きな影響を与える要因です。確実な接地、帯電防止剤の活用、作業環境の管理など、基本的な対策をしっかり実践することが事故防止につながります。

また、現場での定期点検や作業者教育も欠かせません。安全なプラント運営のために、静電気対策を日常の管理に取り入れましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント