応力集中──材料力学を学んだ方なら必ず通る概念です。しかし実務の場、特に化学プラントではこの基本を意識せずに設計・運転されることが少なくありません。特にシャフトや圧力容器など、応力集中が原因で破損するリスクがある部品に対しての配慮が足りないことも。

今回は、応力集中の考え方と、化学プラントの現場でなぜ軽視されやすいのかを解説します。

図面や実物でちゃんとチェックしましょう!

応力集中の考え方

応力集中について解説します。

応力とはそもそも何でしょうか?

物体に外力を加えたときに、物体内部で働いている力と考えて良いでしょう。

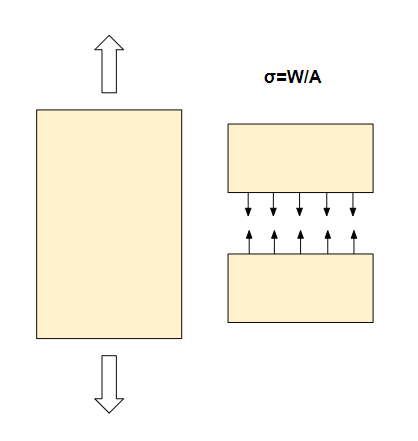

この図のように、棒を両側から引っ張る場合を考えます。

この時に某の外面には力が加わっていますが、内面にも応力として力が加わっていてバランスを取っています。

何も考えない普通の棒であれば、そこに働く応力は簡単に以下のように表現できます。

$$ σ=\frac{W}{A} $$

応力は断面内で均一な力として加わっています。

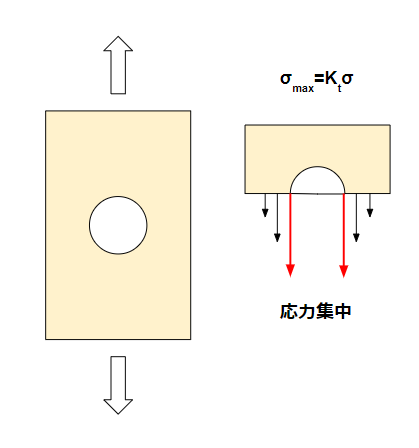

一方で、棒の内側に空洞がある場合を考えましょう。

この場合に同じ外力Wを加えて、端面の断面積Aも同じであるときを考えましょう。

空洞がある断面の面積はAより小さいです。

この場合の空洞がある部分には、均等な応力が掛からずに、場所によって違った力が働きます。(力の分布があると言います。)

空洞に最も近い部分の応力が高いです。

均一に働いていた応力のいくつかが集まっているようにも見えるので、応力集中と呼びます。

応力集中の度合いは、部材が不連続であるほど大きいと考えて良いです。

一般には応力集中は良くないもの・危ないものと認識されます。

ドレッシングなどビニールに覆われているものを破ろうとしたときに、切り込みがあったら簡単に破れますよね。

あれは応力集中を良い側に利用しています。

圧力容器

圧力容器は応力集中を徹底的に回避して製作します。

例えば鏡板を使うのは、応力集中を避けるという見方もできます。

皿型鏡板と半楕円鏡板では、半楕円鏡板の方が曲率半径が大きく不連続の度合いが小さいです。

だからこそ半楕円鏡板の方が、単純な圧力容器の計算上強いだけでなく応力集中的にも有利です。

圧力容器でない通常の大気圧で使うタンクなら、平底・平蓋などの分かりやすい角型のタンクにすればいいですよね。

あえてそうしていないのは、強度・応力集中の問題があるからです。

化学プラントに長くいる人ほど当たり前に思えてしまって、応力集中を意識しなくなっていきます。

シャフトが危険

応力集中という時、化学プラント的にはシャフトを最も気にしましょう。

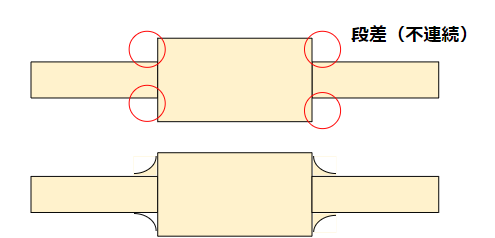

典型的なシャフトの形状を示します。

ベアリングをセットするためにも、シャフトは単なる棒ではなく段差が付いた形状をしています。

ここで段差の部分は応力集中が掛かります。

シャフトはモーターで高速運転をします。

ポンプのように大きな力を受けます。

そうすると、運転中はシャフトには大きな力が働いています。

不連続部の段差があるところに応力集中です。

気が付いたときには、シャフトが「ポキッ」と折れていることも。

応力集中の影響をできるだけ少なくするために、シャフトの段差は滑らかにします。

これをR加工と呼びます。

ポンプや撹拌機ならまだ対策をちゃんとしてくれますが、ブロアーだと気を許しているとR加工が甘い場合があります。

図面や実物でしっかりチェックをしてから運転に臨みましょう。

ブロアーも買う機会が少ないエンジニアだと、応力集中を意識しないまま結構な仕事を処理できてしまいます。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

応力集中は材料力学の基礎でありながら、化学プラントの現場ではしばしば見落とされます。特にシャフトや圧力容器のような重要部品では、設計上の小さな見落としが重大事故につながることもあります。基本に忠実な設計と、図面・実物を用いた丁寧な確認作業が、リスクを減らす第一歩となるでしょう。

不連続部を無くす機械設計を心掛けたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント