化学プラントのバッチ運転では、特殊設備の前後に待機槽を設けることが安全運転や運転調整に大きな役割を果たします。しかし、プラントスペースの制約やコスト面から設置を敬遠されがちです。

本記事では、待機槽がなぜ必要なのか、その効果やリスク回避の観点から詳しく解説します。

簡潔に言うと、以下の理由があります。

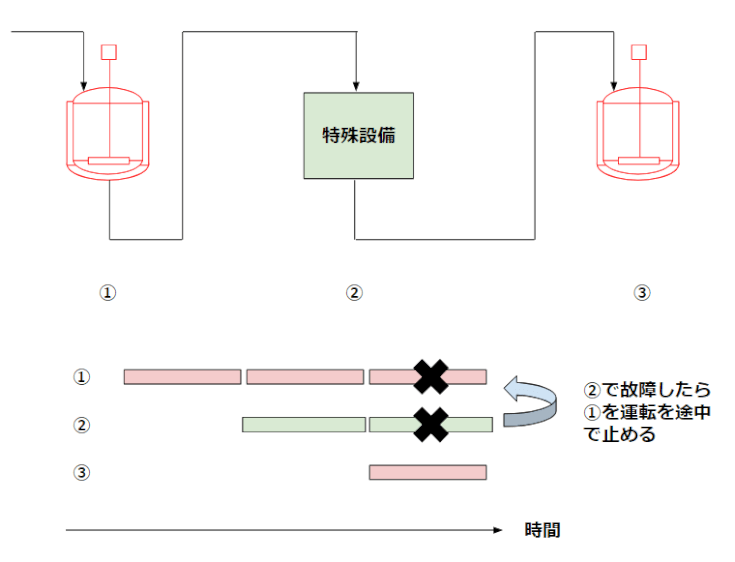

待機槽がない時

待機槽がない時の運転方法を見てみましょう。

真ん中の特殊設備とある前後の反応器では、工程の反応が行われます。

ガントチャートのように、①反応器・②特殊設備・③反応器が同じサイクルタイムで運転している場合を考えましょう。

①反応器の反応が終わったものは、そのまま②特殊設備に移送します。

同じように、②特殊設備の運転が終わったら、そのまま③反応器に移します。

ここで、②特殊設備に何かしらの異常があったとしましょう。

②特殊設備内で、運転を止めて処置が必要になります。

待機槽がない時は、場合によっては①の運転を途中で止めないといけません。

そうすると②で異常があったバッチだけでなく、同じ時間に①で運転していた次のバッチも、何かしらの処置をしないといけなくなります。

特殊設備やその前後の反応器での反応によりますが、反応が完結してすぐに次の工程で処置しないと危ない場合や品質の異常が出る場合があります。(反応を途中で止める方がもっと危ないかもしれませんが)

待機槽が無いと、とにかく異常時の対応ができないというリスクがあります。

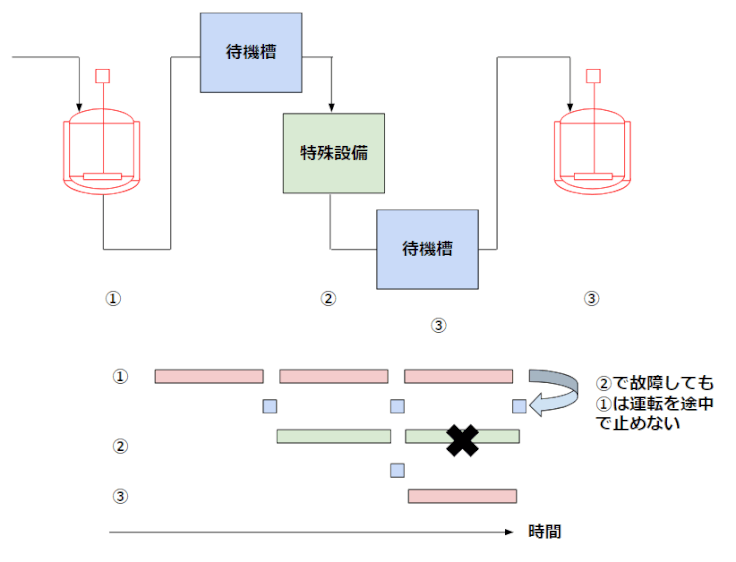

待機槽がある時

待機槽を特殊設備の前後に設けた場合を見てみましょう。

①反応器と②特殊設備の間に待機槽が1個、②特殊設備と③反応器の間に待機槽が1個それぞれあります。

②特殊設備で何かしらの異常があった場合でも、①反応器は待機槽まで送ることが可能です。

ここでとりあえず運転を止めてしまえば、それより手前の工程も安全な場所で止めることが可能となるでしょう。

①反応器内で工程が終わったまま待機することで、待機槽が無くても良いだろうと考えがち。

これには条件が1つあって、最初の工程から全部の工程で反応器内で待機することが可能、という制約があります。

反応器内での処置やサイクルタイムの問題で次の反応槽に回さざるを得ない場合が多いです。

異常時の処置が複数の場所で可能な配管を組むと回避もできますが、そちらの方がコストがかかるでしょう。

粉体設備は人が必要

特殊設備の中でも、粉体設備は人の作業が必要になる場合が多いです。

配管の取付・取外しや、粉体の取り出し・充填などの作業です。

バッチ運転でも1バッチ24時間なら問題が無くても、1バッチ12時間などのサイクルだと作業員が夜に作業をすることになります。

交代勤務でカバー出来ればいいのですが、そうでなくて昼勤の作業者に対応してもらう場合には、待機槽が活躍します。

待機槽が1つあるだけで、特殊設備と待機槽の2バッチ分を貯めることができます。

待機槽がないと特殊設備内で貯め置くしかなく、1バッチ12時間の運転ができなくなります。

参考

関連記事

関連情報

最後に

バッチ運転における待機槽は、特殊設備の前後工程を柔軟に調整し、安全かつ効率的な運転を実現する重要な設備です。設置を敬遠しがちなスペースやコストの問題もありますが、異常時の影響範囲を最小化し、運転の安定性を高めるために欠かせません。

化学プラントの安全運転を支えるため、待機槽の導入を積極的に検討しましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント