冷凍機の自動制御関係をまとめます。

第一種冷凍機械等の学習をするときには無味乾燥的に記憶しないといけませんが、時代の変化もあって実務との乖離がしやすい内容です。

工場の保全担当者として冷凍機のトラブルを経験するとき、この辺りの情報をちゃんと理解しているかどうかはトラブル解決速度に影響してくるでしょう。

「冷凍機を知っている保全担当者」として生産現場からの信頼を得られるかもしれません。

この記事は、冷凍機シリーズの一部です。

インナーフィンチューブが冷凍機で多用される理由

冷凍機設計の基本:バッチプロセスにおける冷却負荷の考慮

冷凍機の運転条件が変わることで設備内部で起こること

凍結サイクルの基礎とp-h線図の読み方|冷凍・空調設備の熱力学入門

圧縮機の基礎知識|冷凍機のトラブル時に大活躍します

冷凍機の基礎知識|化学プラントエンジニアの実務で必須

古典的制御

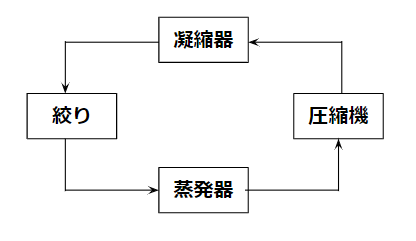

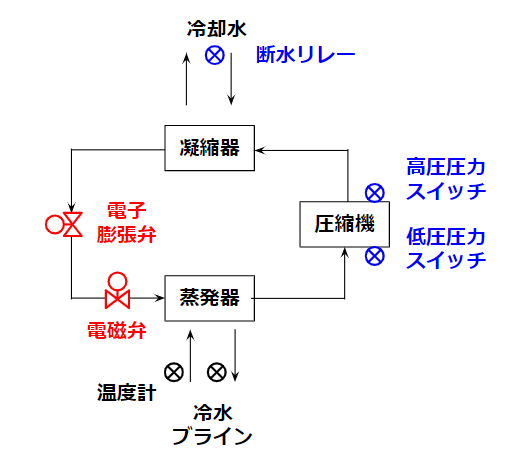

冷凍機の制御について教科書的な方法から解説します。制御面だけを見るとかなり古典的な内容です。基本の冷凍サイクルを示しておきます。これは古典的といっても、とても大事です。

制御の勉強をするときは、細かい話になりがちですので「どこの部位」の話なのか分かりにくかったりします。基本のサイクルを常に追いかけながら見ていく方が良いと思っています。

それでは、古典的な制御から見ていきましょう。

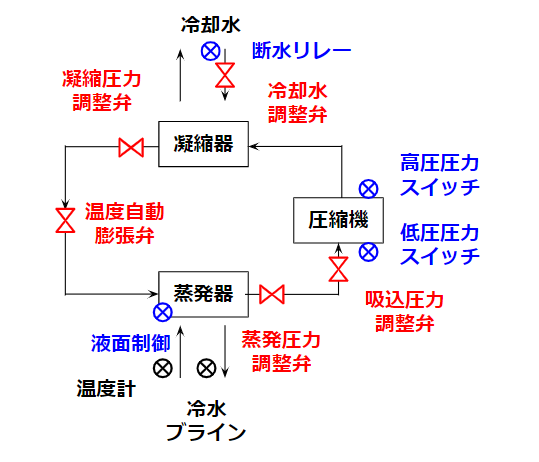

とても多くて嫌になりませんか?分かりにくいと思いませんか?少なくとも初心者向けではないと私は思っています。

会社に入って冷凍機の勉強をして心が折れそうになる瞬間です。でも実務ではみんな当たり前のように議論している姿を見て、みんなこれを正しく理解できているかのように錯覚します。理解していないのは自分だけ・・・。試験で暗記して合格したとしても、実務では太刀打ちできないかもしれない。

そんな風にも思うでしょう。でも実務的には、この記事で紹介する概要だけを知っていれば十分だと思っています。ということで1つ1つ確認していきましょう。

制御項目

制御については項目が多いことに、心が折れそうになるでしょう。これはいくつかのグループに分けることができます。例えば以下のような感じになるでしょう。

| 絞り | 温度自動膨張弁 | 低圧膨張弁 | 電子膨張弁 |

| 圧力調整 | 蒸発圧力調整弁 吸込圧力調整弁 凝縮圧力調整弁 | ||

| 保護装置 | 圧力スイッチ 断水リレー | ||

| その他調整 | 冷却水調整弁 液面レベル制御 |

「絞り」「圧力調整」「保護装置」「その他調整」の4つくらいに分けてみます。

絞り

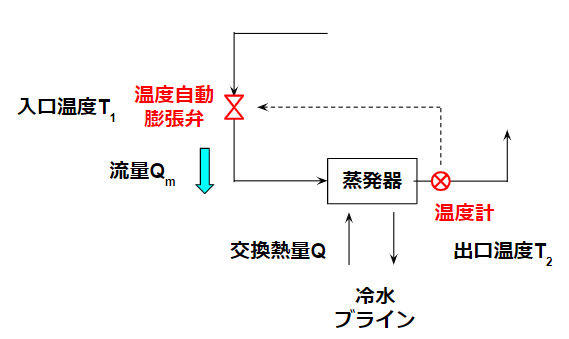

冷凍機の制御で最も大事な部分は絞りです。冷凍サイクルの4項目で唯一制御的な要素が絞り。絞り器のような大型の装置を想像しがちですが、実際には単なる膨張弁です。

でも、これがとても大事。古典的には温度自動膨張弁という装置を使います。

温度自動膨張弁が必要なのは、蒸発器出口で冷媒が適切な過熱度を確保するため。少なくともガスの状態になっていないと、圧縮機が正常に作動せず故障しかねません。

ここで冷凍負荷である交換熱量Qは、冷媒の流量・温度との関係があることを思い出しましょう。

$$ Q=Q_mC(T_2-T_1) $$

Cは比熱です。流量×比熱×温度差=熱量という関係式ですね。交換熱量Qが変わるのに、冷媒流量Qmが変わらなければ、出口温度T2が変わってしまいます。交換熱量が安定している場合は問題ありませんが、変わると以下のように影響が出ます。

- 蒸発器の交換熱量が少ない → 蒸発器の出口温度が下がる、蒸発器の出口圧力が下がる

- 蒸発器の交換熱量が多い → 蒸発器の出口温度が上がる、蒸発器の出口圧力が上がる

冷凍機が安定した運転をするためには圧縮機が適切に運転することが大事で、そのためには圧縮機入口の冷媒状態が適正であることが基本となります。冷媒状態は圧力・温度で決まるといってもいいので、それらをコントロールできる要素である冷媒流量が大事です。

教科書を見ていけば分かりますが、電気信号なんて使わずに純粋な機械的に制御しようとする装置です。蒸発器出口に温度センサーを付けておき、温度に比例する形で圧力を膨張弁側に返し、圧力に応じて膨張弁を上下する仕組みです。

センサー回りはキャピラリーチューブという形で、プラント内で差圧式液面計にも使っています。膨張弁側は自力式弁という表現をすることもあり、プラント内で自力式減圧弁などの形で使っています。

圧力制御

続いて圧力制御です。温度自動膨張弁は、機械的な温度差を使って流量を制御する仕組みでした。入力・・・蒸発器出口温度 出力・・・弁開度、という関係です。

本当にこれだけなので、実は圧力については調整対象となっていません。

冷媒の状態を決める「温度」「圧力」のうち「温度」しか制御できないのは困るということで、「圧力」の制御も行うために、制御装置が必要です。これを圧縮機の入口・出口に設置して、低圧・高圧の状態を制御しようとします。

機構的には自力式の減圧弁と考えて良いでしょう。蒸発器出口側は簡単です。あえていうと、温度自動膨張弁とセットで組む場合は、温度自動膨張弁が蒸発圧力調整弁の2次側にあることが大事。

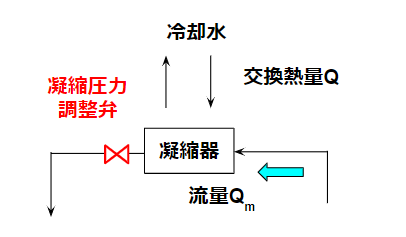

圧力制御 → 温度制御、という流れで制御します。凝縮器の圧力制御はバイパス運転という形を取ります。

蒸発器と同じように、交換熱量Qによって冷媒流量Qmを変えるという思想です。交換熱量Qは空気や冷却水(冷水塔の循環水)に依存するので、気温の影響を受けます。

- 夏場 → 冷却水の温度が高い → 凝縮器の温度差が低い → 凝縮器の熱交換量が低い → 凝縮器温度・圧力が高い

- 冬場 → 冷却水の温度が低い → 凝縮器の温度差が高い → 凝縮器の熱交換量が高い → 凝縮器温度・圧力が低い

冷凍機を危険な状態にしないためには、高圧・高温側を気にしていればいいと思うかもしれません。

ところが冬場の温度低下はかなりのもので、凝縮器温度・圧力を過剰に下げてしまう可能性があります。安定的な圧力範囲で運転できない意味で異常。

凝縮器出口の温度・圧力が下がりすぎると、膨張弁で低圧になったときに過剰に低い温度になり、蒸発器で熱交換しても冷媒がガス化しないかもしれません。

とはいえ、この場合は圧縮機を止める(冷凍機を止める)という流れになるので、高圧・高温状態に比べれば不安要素は低めです。

保護装置

冷凍機の制御は、冷媒の状態を適正な状態にすることが基本です。そのために「温度」「圧力」を調整する仕組みは大事ですが、仮に制御ができなかった時にも安全側に動く保護装置が必要です。

断水リレー

断水リレーとは、冷却水が適正に流れていることを監視する装置です。冷却水がないと冷凍機はそのサイクルを回すことができません。高温の状態となって非常に危険です。

凝縮器に冷却水がちゃんとユーザーから供給されていることを監視することは、冷凍機としてはとても大事なことです。逆に蒸発器に冷水やブラインが供給されていることは、冷凍機にとっては大きな問題ではありません。

蒸発器の負荷がなければ、冷凍機を止めればいいだけです。

圧力スイッチ

圧力スイッチは、圧縮機の入口出口状態を監視するための装置です。圧縮機の入口側は低圧・出口側は高圧の状態です。これが適正な範囲に入っていることは、冷凍機の運転上は大事です。

特に高圧圧力スイッチはとても大事。冷凍機が異常な高圧状態になると、爆発等の危険性もあります。冷凍機としては安全弁・破裂板などとセットで高圧圧力スイッチを付けます。高圧圧力スイッチが作動しないように、温度自動膨張弁や蒸発圧力膨張弁で制御することが基本です。

低圧圧力スイッチは冷凍機の停止用に使います。凝縮器の圧力調整のところでも述べましたが、冬場で凝縮交換熱量が高かったり・冷水やブラインの負荷が少なかったりしたら、冷凍機は仕事をしなくても良い場合があります。これを圧縮機の入口圧力という形で検知して、圧縮機を止める方向に使うのが低圧圧力スイッチです。

古典的な圧力スイッチは、1つのスイッチで1つの状態を監視する構造です。

高圧に1つ、低圧に1つ、差圧に1つ・・・というように物理的な導管チューブと圧力スイッチや圧力計が現地パネルに表示されています。複雑です。

その他制御

その他の制御として、冷却水調整弁や蒸発器液面監視などがあります。この装置は付けていないタイプもあったりしますので、省略します。古い機種では凝縮器に覗き窓が付いているだけ・・・というパターンもあります。

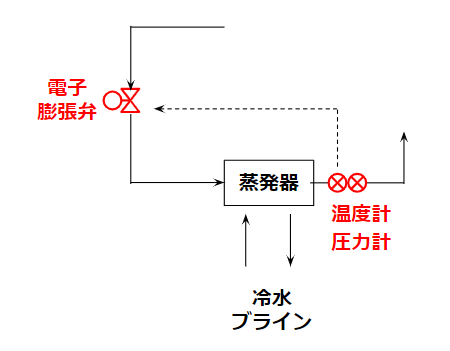

現代的な制御

古典的な制御に対して、現代的な制御?という最近の制御方法を紹介します。先に古典的な制御を理解していると、現代側はあっさりしていることに気が付きます。

制御部品の数が少ないですよね。これを実現するのが電子膨張弁です。

大げさに言っていますが、単なる電気信号を使った制御です。温度計と圧力計の信号を電気信号として引っ張ってきて、膨張弁を作動させる仕組みです。

DCSに慣れているプラントなら当たり前のように見えますね。いわゆる調整弁の世界と同じです。調整弁を付けるならon-off弁を付けたくなるので、電磁弁も付けておきましょう。

教科書的には機械的な制御が確実で信頼性があるということでページを割きがちですが、現実的に電気信号を使った制御が当たり前になっています。資格試験で学んだこととのズレとして体感する部分でしょう。

自動制御が一般的になった今では、冷凍サイクルの各段階での温度圧力を拾ってきて、電子回路上で制御できる冷凍機も増えています。もう少し進めば、DCSとのやり取りなども高度化していくかもしれませんね。

参考

冷凍機械の知識は資格として勉強した後は忘れてしまう人も多いでしょう。

以下のような本で常に勉強できるように、準備しておくと良いかも知れませんね。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

冷凍機の制御装置について解説しました。

古典的な制御として温度自動膨張弁・各種圧力調整膨張弁・圧力スイッチや断水リレーを紹介しました。

機械的な制御器を使うことは少なくなっていって、電子膨張弁など電気信号を使う制御が増えています。

冷媒の温度圧力を制御するという基本と、冷凍サイクルや冷媒の状態が大事であることは変わりありませんが、制御や電気を疎かにして良いという訳でもありません。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント