「生産数量って、企画部が決めるものでしょ?」と思っていませんか?化学プラントに携わるエンジニアでも、生産数量とスケジュールの関係を深く理解していないケースは少なくありません。

この記事では、バッチ生産プラントを例に、洗浄・工程・工事などの要素がどのようにスケジュールを決め、生産数量に影響するのかを初心者にもわかりやすく解説します。

この記事は、工事計画シリーズの一部です。

プラント稼働と工事時期のバランス調整術 ― 固定せず、後回しにせず

建設工事で「安全の次」を意識した計画立案のヒント

プラント工事のコストダウンは土建決まり ― 設備更新工事を安く済ませる思考法

運転を止めずに工事を行うときに設計部門が準備すべきこと|実務対応と安全配慮のポイント

オーナーエンジニア必見!安全な工事日程を決めるためのガントチャート活用法

化学プラント工事前の準備作業まとめ|工事環境整備から工程管理まで徹底解説

この記事は、生産計画シリーズの一部です。

化学工場の経理の仕事:現場に根ざした生産計画とのかかわり

多品種少量生産の化学プラントにおける生産計画の難しさとその要因

化学プラントにおける「受注生産」と「見込生産」の違いとは?設備・原料・人材の生産方式を徹底解説

TPM視点で見る化学プラントの生産ロス7選とカウントすべき3つの理由

この記事は工事前洗浄シリーズの一部です。

設備洗浄の典型6パターン|建設から運転まで

入槽作業の致命的リスク:LOTO未実施が招く事故と安全対策

タンクのデッド部と取り扱いの考え方

運転と工事

プラントは24時間365日運転すると言われます。

24時間運転するのはその通りですが、365日というのは実際は違います。

1年に1回や数年に1回などのペースで、プラントの運転を停止します。

その間に工事をするのが一般的。

もしくは、複数の生産を1つのプラントで行う場合に、生産の切替のための日数として確保します。

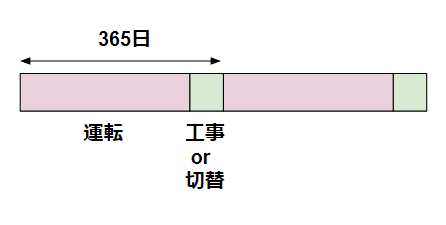

このような簡単なガントチャートで理解するのが良いでしょう。

運転と工事切替を挟みながら1年のサイクルを回していきます。

工事を担当する保全エンジニアは工事・切替がいつなのか?に興味があるでしょうが、年間の計画として見ることはあまりないかも知れませんね。

実生産日数

運転と工事切替のスケジュールだけを見ても、実際に生産する日数は分かりません。

製造業ではどれだけの数量を生産できるか、ということは非常に大事なことです。

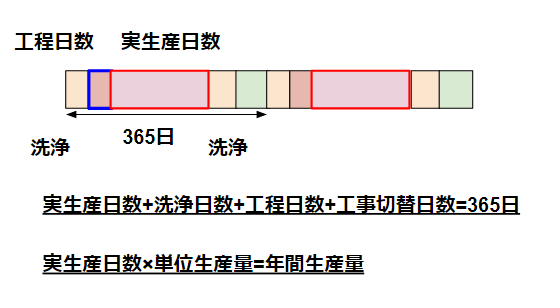

そのためには、実生産日数×単位生産量で年間生産量を決めないといけません。

実生産日数を決めるためには、以下のように運転日数を分解しないといけません。

実生産日数は、洗浄日数・工程日数・工事切替日数と合わせて1年365日となる日数として決まります。

例えば洗浄日数10日・工程日数5日・工事切替日数が30日であれば、

365-10-5-30=320日

が実生産日数となります。

工事を挟むように洗浄の日数が必要になります。

生産前の洗浄と生産後の洗浄という表現をします。

生産を開始したらすぐに製品が出るわけでなく、反応などいくつもの工程を経るため時間が掛かります。

これを工程日数と呼びます。

工程日数はプラントの運転方法に直接依存します。

同じように、単位生産量もプラントの運転方法や設備能力で決まります。

工程日数を変えることはかなり難しいですが、単位生産量を上げるために収率の改善などを運転サイドでは超重要ミッションとして取り組みます。

余裕日

生産日数には余裕日を含めます。

運転で定期的に開放したり洗浄したりしないと設備トラブルが起きる場合や、何らかの設備トラブルが起こることの対策として余裕日を付けます。

そうしないと、プラントで異常があった時にとても慌てることになるでしょう。

余裕日が多すぎると、プラントの生産能力が下がるので、実績を見ながら適正な範囲に留めるようにしましょう。

プラントの年齢が高くなると、余裕日は多くしていきましょう。

複数のプラントの場合

単一プラントでのスケジュールでも考えることがありますが、複数プラントが連動している場合はさらに検討が必要です。

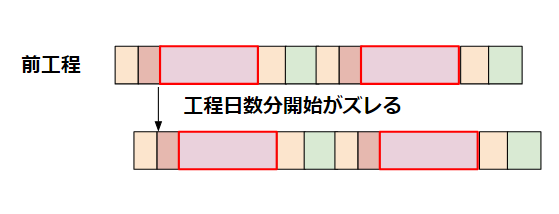

前工程が別プラントで生産されたもので、自工程ではそれを引き継ぐ形で生産するとしましょう。

生産日数は以下のようなイメージになります。

単純に、前工程で工程日数を掛けて製品とならないと、自工程では生産が開始できないというイメージです。

自工程側では最初の工程で前工程の製品を使うのか、途中で使うのかさまざま。

工程日数の考え方が複雑になってきます。

プラント数が多くなるほど、前後工程の組み合わせが複雑になって、企画をするのも大変です。

参考

関連記事

関連情報

最後に

バッチ生産方式のプラントにおいて、生産数量は単なる「設備の能力」ではなく、洗浄・工事・工程といったスケジュール要素に強く依存します。単位生産量 × 実生産日数の考え方を正しく理解し、安定した運転と計画的な保全のバランスを取ることで、より精度の高い生産管理が可能となります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント