化学プラントで使われる金属設備は、日々の運転で様々な力を受けています。その中でも特に注意が必要なのが「金属疲労」です。人間が繰り返しの動作で疲れるように、金属も繰り返される小さな力で徐々に弱くなり、最終的に破壊に至ります。

本記事では、金属疲労の基本的なメカニズムと、保全エンジニアに欠かせない「S-N曲線」についてわかりやすく解説します。

プラントの保全エンジニアはこの問題に対応することになりますが、現場的な対応に四苦八苦することが多いです。それも大事ですが、知識的な部分で基本的なものを解説します。

この記事は、材料力学シリーズの一部です。

はりの曲げ応力の基本式を求める練習

丸棒のねじりの基本式を求める練習【材料力学】

熱応力が化学プラントで怖い理由

材料力学でここだけ知っておきたい|化学プラント設計

高温運転で注意すべきクリープ現象:配管・ライニング・ガスケットのチェックリスト

金属疲労とは

金属疲労とは、金属材料に繰返し応力が加わって、弾性限度以内の小さな力でも強度が低下する現象です。

- 繰返し応力

- 弾性限度内の小さな力

この条件があります。

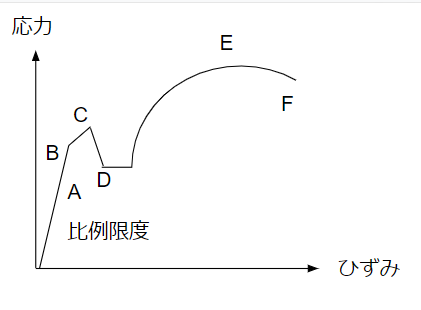

弾性限度とは以下の応力ひずみ曲線のBまでの範囲です。

材料力学の基礎のグラフですね。

疲労自体は強度が下がるものという定義ですが、一般には疲労破壊という表現で認識されます。

つまり、疲労が起きて最終的に破壊されたところで、

あぁ、疲労が起きたんだな

って認識がされます。

一般には、金属材料に応力を加えて、グラフのF地点の大きな力を加えると材料は破壊されます。

ところが、疲労破壊ではB以下の小さな力でも破壊が起きることを意味します。

強度計算をして余裕率を加えて問題なし!とは言えない世界が疲労の難しいところです。

振動

疲労の話をする時、振動の話が欠かせません。

この世界もかなり深いのですが、疲労に関して以下の情報は知りたいです。

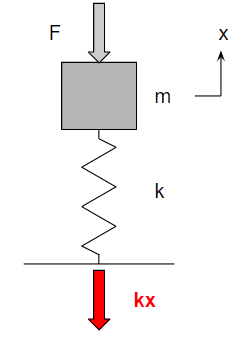

物体に周期的な力が加わるなどして、周期的な動きをする場合を考えます。

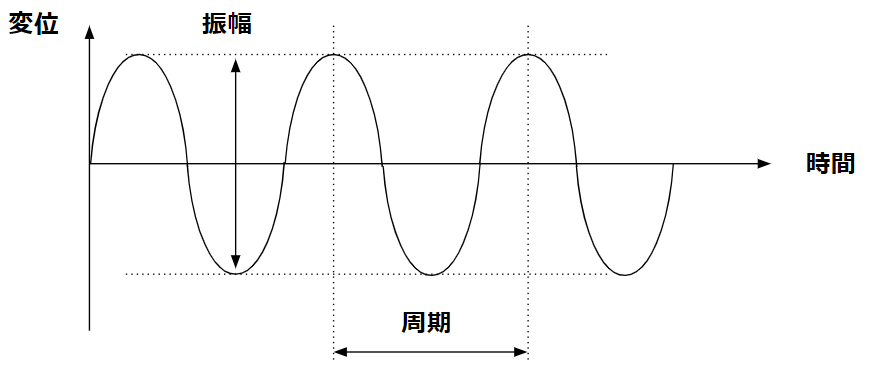

この物体の動きは、横軸を時間・縦軸を変位という関係でグラフを書くと以下の通りです。

この曲線の最大値を振幅、繰り返しに掛かる時間を周期と呼びます。

数学で学ぶsin・cosなどの三角関数の世界です。

物体の動きという振動以外にも、サインカーブと呼ばれる周期的な挙動を示すものはとても多いです。

疲労限度

疲労が起きるかどうかは以下の要素が大きいです。

- 応力の大きさ(振幅の大きさ)

- 繰り返し回数

応力が大きい方が壊れやすいと想像できますよね。

極端に応力が大きい場合は疲労など関係なく破壊されますし、応力が加わっていない場合は破壊は起きません。

繰り返し回数も大きい方が壊れやすいと想像ができます。

ゼムクリップなど、何回か折り曲げと戻しを繰り返すとポキッと折れる危険をした人も多いと思います。

回数を重ねる方が壊れやすいです。

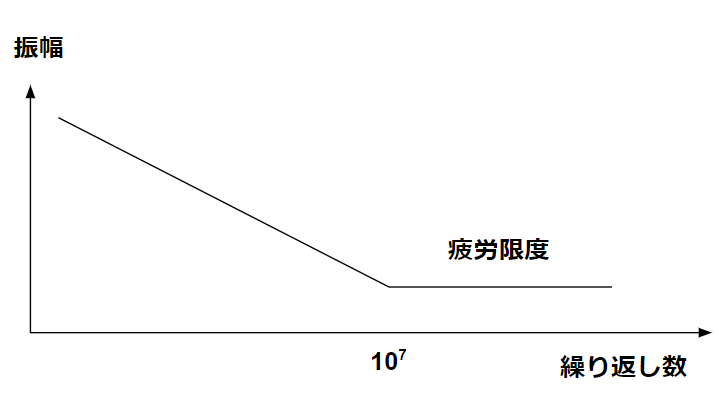

この考えを持っておきながら、疲労のグラフを見てみましょう。

横軸が繰り返し数・縦軸が振幅です。

繰り返し数は振動の欄で述べた周期と運転時間から決まるものと考えましょう。

(繰り返し数=運転時間/周期)

このグラフは金属疲労が起こるか起こらないかの境目を示しています。

繰り返し数が少ないうちは大きな振幅でないと破壊が起きませんが、繰り返し数が大きくなると疲労破壊が起きる振幅は小さくなります。

イメージ通りですね。

ところが、繰り返し数が一定以上になると、振幅は一定値を示します。

この部分を疲労限度と呼びます。

つまり、疲労限度以下の振幅であれば、繰り返し数がいくらでも疲労破壊は起きない、半永久的に使用できるということを意味します。

人間も労働で疲労しないようにするためには、疲労限度以下で行う必要があるかも知れませんね。

その場合、半永久的に労働することになって、別の意味で疲労が起きそうな気がしますが。。。

なお、この曲線はS-N曲線として知られています。

疲労を早める要素

上で取り上げたS-N曲線や疲労限度の話は、理想的な条件です。

実際には学術的なデータよりは厳しいデータで考える必要があります。

金属疲労を早める要素がいくつかありますので、化学工場の場合を想定してリストアップします。

応力集中が起きる部品がある場合

クリープが起きる場所

腐食が起きやすい場所

熱履歴を受ける場所

この部分は数値データとして示すことは難しいです。

だからこそ壊れたときに製造部から説明を求められても、苦しむ保全エンジニアが多いです。

実際の環境に即したデータはないけども、学術的な話よりは寿命が短いと想定しましょう。

メーカーになぜこんなに早く壊れるのだ!と質問したとしても、答えられません。

他社実績はあくまで他社実績。

自社でデータ収集をしていきます。

これが疲労に対して、現場でできること。

とはいえ、疲労に関する基礎知識を持ったうえで現場で取り組むのと、何も知らずにデータを無味乾燥に集めるのとでは意味が違います。

参考

金属材料に関する知識は、機械系エンジニアでも特に保全担当者にとって大事です。

大学で学んだことが無い人もいるでしょうから、以下のような書籍で勉強をしていきましょう。

関連記事

材料力学についてさらに知りたい方は、以下の記事をご覧ください。

最後に

金属疲労は、弾性限度内の繰り返し応力で起こる現象で、疲労破壊として現れます。S-N曲線を理解し、振幅と繰り返し回数の関係を把握することが重要です。実際のプラント環境では腐食や応力集中などで疲労が早まることもあるため、現場でのデータ収集と適切な保全対策が不可欠です。

化学プラントの保全エンジニアとして、金属疲労の基礎を押さえ、設備の安全運転に役立てましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント