液面計は、タンクや反応器内の液面を常に把握するための重要な計器です。特にバッチ系化学プラントでは、多くのタンクを安全かつ効率的に運用するため、液面計の役割は欠かせません。

本記事では、液面計の基本的な仕組みや代表的な種類についてわかりやすく解説し、機械系エンジニアも理解しておきたいポイントをまとめました。

危険物製造所内のリスクは、危険物の数量に比例します。安全だけでなく生産数量など製造管理上も大事になる物量。液面計を物量を把握するという意味で、非常に重要です。

原理は極めて簡単です。

液面計は生産管理で大事です

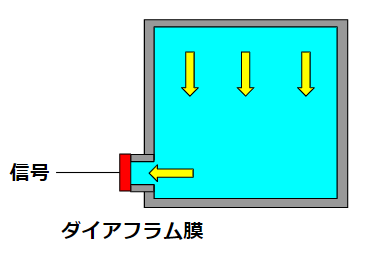

差圧式液面計

差圧式液面計は液体の圧力を検知する仕組みです。

図のように、ダイヤフラム膜のついたフランジで接続した計器があります。

ダイヤフラムを挟んでタンク内には液体が充満しています。

この液圧をダイヤフラムで受けて、ダイヤフラム内の封入液体の体積変化などを信号として検出します。

- 信頼感がある

- ノズルオリエンテーションを深く考えなくていい

- 液体が動いている時は指示値が変動する

- 開放系か密閉系かで附属品が変わる

- スラリーが詰まる原因となる

液体圧を受けるという古典的な物理法則を使っているので信頼感はあります。

でも、デメリットが多くて意外と使いにくいという印象です。

指示値が変動する

差圧式液面計の欠点は、静圧しか測定できないという点です。

例えば、液体をタンクに受け入れたり、タンクから払い出したりするときは、液体の動圧が発生します。

動圧変動が液体静圧に加わるため、液面計の指示値は変動します。

この指示値はあまり信頼できません。

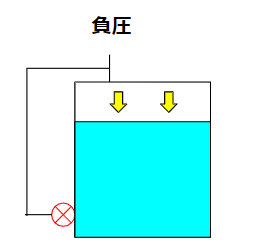

開放系か密閉系

差圧式液面計は開放系か密閉系かで変わります。

まずは簡単な開放系から見ていきましょう。

開放系は下の図のようなシンプルな構造です。

開放系とは、タンクのガスラインが大気圧と繋がっていて、ガスラインの圧力損失が無視可能な状態を言います。

タンクの気相部の圧力が一定なので、液体の圧力を純粋に検知すればいい、という意味でシンプルな発想です。

密閉系とは、タンクの内圧が上がったり下がったりする状態です。

バッチ系化学プラントでは、減圧系が圧倒的に多いです。

危険な反応物を蒸留するときに、沸点をできるだけ下げる方が、爆発暴走するリスクを大きく減らせるからです。

開発されるプロセスや危険物は、年々危険なものになっています。

安全なプロセスはとっくに開発されきっていて、残った重箱の隅をつついているのが、現在の化学。

使える新規プロセスは、かなり危険な反応ばかりです。

安全に使いこなすには、減圧蒸留は必須です。

減圧蒸留系の液面を計測するには、気相部の圧力を検出しないといけません。

常圧時と減圧時で、同じ液面のはずなのに、液面計の指示値が異なると困ります。

キャピラリーチューブを使うのは、腐食性の高い液を扱う場合です。

単に導圧管の配管をタンク気相部から延長する場合もあります。

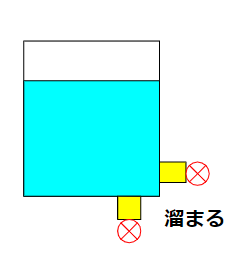

スラリーが詰まる

差圧式液面計は、タンクノズルに接続します。

タンクノズル分だけ下の図のように、溜まる部分ができます。

結晶や固形分が混じった系では、ノズルに溜まり、計測ができないことがあります。

そこで、検出部に固形分が溜まらないように、検出部を伸ばしたタイプがあります。

これがダイヤフラム突出型。

電波式液面計

電波式液面計は、非接触式液面計に該当します。

非接触式とはプロセス液に接触しないという意味です。

差圧式やフロート式など検出器が液体と接触するタイプとは違います。

プロセス液に接触しない最大のメリットは、漏れても安全。

差圧式は漏れると、タンク内の液がすべて漏れますが、電波式はその心配がありません。

これは超大事!

差圧式はできれば使いたくないというのが、本音だと思います。

他に測定可能な液面計が無いから差圧式。できれば電波式。

こんな感覚です。

電波式は万能

電波式はマイクロ波(1GHz~3GHzの電磁波)を使います。

電磁波は気相部の影響を受けません。

太陽の光も電磁波の1つですが、宇宙空間という何もない場所を伝搬しますね。

これと同じです。

- 電磁波は金属を透過せず反射する

- 電磁波は水中で吸収される

水中では吸収されるため、水には使えないように見えますが、実際には使っています。

何かうまいことやってくれているのでしょう。

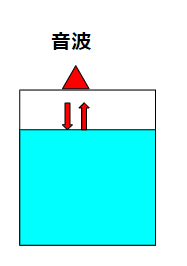

超音波式はノイズに弱い

超音波式は、音波を発信して跳ね返ってきた音波の時間を検出します。

やや古典的で、発想はシンプル。

- 液体中を伝わる音速と、液体中を伝わる音速が違う。

- 液面で音波が反射する分と、液体を透過して跳ね返る分で、液体の深さ分だけ時間差がある。

こういう原理を使いますので、自ずと誤差の要因がいくつか生まれます。

- 温度の栄養を受ける。気相部の音速は温度に依存し、変化量が大きい。

- 気相部の異物、粉体や蒸気ミストの影響を受ける。

音波という気相中の物質伝搬を利用しているので、やむを得ません。

フロート式液面計

フロート式は非常に古いタイプです。アナログです。

浮きであるフロートを使ってフロートの位置を指示値とするもの。

フロートの位置を伝えるための手段として、ワイヤー・磁石・レバーなどの種類がありますが、基本は同じ。

他の種類では対応できない大型タンクなどに限定されるでしょう。

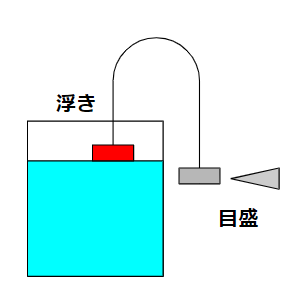

ワイヤー式

フロート式液面計は極めて原始的な測定の1つです。

下の図を見てください。

液体よりも軽い浮きをタンク内に置いて、液面位置に浮きが常にあるように、ワイヤーと重りで釣り上げる方法です。

高校の物理で出てきそうな、原始的な方法です。

フロートの位置を、プーリーの回転位置として検出して、

これを目視もしくは電気信号として利用します。

浮きの構造によっていくつかの種類に分かれます。

上の例は原始的なワイヤーを使った例です。

ワイヤーの強度・耐食性や。液面の揺れに対応できるようにするなど要求される条件は割と厳しいです。

寿命を長く持たせるには限界があります。

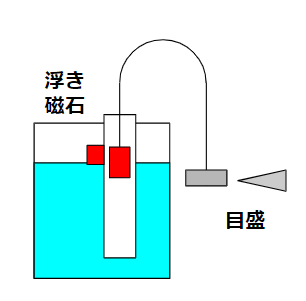

磁石式

磁石式は、浮きに磁石を使ったものです。

下の図を見てください。

浮きに磁石があり、シールパイプ内の浮きがワイヤーと繋がっています。

シールパイプがあるため、ワイヤーの耐食性や強度を考える必要がなくなります。

これも古典的。

磁石を使っている分だけ、多少現代的になっています。

ワイヤーの問題は解決できますが、磁石側に問題があります。

- 磁石が劣化する

- シールパイプが長いと、磁石の浮きが途中で引っかかる

- シールパイプと磁石の浮きの間に異物が挟まる

レバー式

レバー式はワイヤーの代わりにレバーを使ったものです。

タンクの径の方が高さよりも大きい寸胴型でないと、タンク全域を測定できません。

レバーの支点が可動部となり、ワイヤー式以上に耐食性・強度・寿命を考えないといけません。

さらに、

液入口のノズルやその他アクセサリーの設置場所を塞ぐ方向に作用します。

ほとんどメリットを感じない方式です。

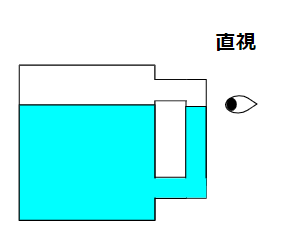

直視式液面計

直視式液面計は下の図のような構造です。

タンクにノズルを立てて、ノズルから液の一部を取り出して、外から目視確認することができます。

タンク内は密閉容器であり、中に何がどれだけ入っているか分からない。

それを目視確認できるのは安心材料になりますね!

直視式は例えばガラスなどの材質を部分的に使うものです。

タンク全体をガラスにすることは強度面で難しいですが、部分的にならOKという発想です。

直視式液面計には何種類かあります。

チューブ式

ガラスのチューブをそのまま使う方式です。

チューブは円筒状であるため、外圧に弱いという最大のデメリットがあります。

使用するとき以外は、外部環境からガラスを守るためにカバーを付けることが普通です。

見るときにカバーを外し、見終わったらカバーを付ける。

アナログですね…。

反射式

反射式ではガラスは平板で、1枚の平板ガラスを使います。

プロセス液が入る部分にスリットを入れています。

液があるかどうかで光の反射率が変わるために、液がある部分が黒く見えて差別化できる、ということを狙っています。

円筒に比べると、平板の方が、安い金額で外圧に強くすることができるので、信頼感は上。

ただし、カバー自体は必要です。

透視式

透視式ではガラスは平板で、2枚の平板ガラスを使います。

2枚のガラスを使うと、目視する側と光を当てる側に用途を分けることができ、

視認しやすいというのが特徴です。

ただし、ガラス枚数が増えるという意味で強度が落ちる方向。

カバーが必要であることは反射式と同じです。

マグネット式

マグネット式は、フロート式で出てきたことと同じ発想です。

液が接触する部分に磁石が付いた浮きを付けます。

その浮きの磁石を使って、外部にある磁石を動かし、液面を指示する方式です。

上の3つに比べて、ガラスが露出していないので信頼性大!

アナログな方法なので消防法的にも受けがいい!

ただし、フロート式と同じく、詰まると動かなくなります。

補助計器

直視式液面計を制御の主体として考えることはありません。

他の計器が主で、それをサポートする役目。

計器が壊れた時や、パトロールでの異常確認などに使います。

もしくは、以下のような場合でしょう。

- 液面の常時監視は不要だけど、起動停止など一時的に使用する場所

- バッファタンクなど、常時一定量が出入りし続けていて、液面が一定の場所で、適切に作動していることを確認したい場合

いずれにしても、使い方は限定的です。

法律法規は?

液面計は法律法規と直結します。

高圧ガス・圧力容器・消防法などが液面計と関連する法律法規です。

特に資格試験関係では直視式に対する記述が多いですが、実務上はむしろ例外扱い。

とはいえ、ちゃんと記載しているので確認してみましょう。

高圧ガス

高圧ガスはその区分が非常に多いですが、基本規則である一般高圧ガス保安規則に、以下のように定めています。

一般高圧ガス保安規則 第6条 二十二 液化ガスの貯槽には、液面計(不活性ガス(特定不活性ガスを除く。)又は酸素の超低温貯槽以外の貯槽にあつては、丸形ガラス管液面計以外の液面計に限る。)を設けること。この場合において、ガラス液面計を使用するときは、当該ガラス液面計にはその破損を防止するための措置を講じ、貯槽(可燃性ガス、毒性ガス及び特定不活性ガスのものに限る。)とガラス液面計とを接続する配管には、当該ガラス液面計の破損による液化ガスの漏えいを防止するための措置を講ずること。 |

電気制御ができる液面計、つまり非接触の液面計を否定しているわけではありません。

とはいえ、文言はほとんどが直視式の液面計をターゲットにしています。

丸形ガラスとはチューブ式のことです。

丸形は不安が残るので、反射式にする。カバーを付ける。

法規的にはこういう古典的な記述が最初に来ます。

労安法

労安法としてが、やはり直視式のガラス式液面計をターゲットにしています。

ボイラー構造規格 第六十九条 蒸気ボイラー(貫流ボイラーを除く。)には、ボイラー本体又は水柱管に、ガラス水面計を二個以上取り付けなければならない。ただし、次の各号に掲げる蒸気ボイラーにあっては、そのうちの一個をガラス水面計でない水面測定装置とすることができる。 一 胴の内径が七百五十ミリメートル以下の蒸気ボイラー 二 遠隔指示水面測定装置を二個取り付けた蒸気ボイラー 2 ガラス水面計は、そのガラス管の最下部が蒸気ボイラーの使用中維持しなければならない最低の水面(以下「安全低水面」という。)を指示する位置に取り付けなければならない。 3 蒸気ボイラー用水面計のガラスは、日本産業規格B八二一一(ボイラー水面計ガラス)に適合したもの又はこれと同等以上の機械的性質を有するものでなければならない。 4 ガラス水面計は、随時、掃除及び点検を行うことができる構造としなければならない。 |

昨今の事情を鑑みて、自動液面計を規定しないわけにはいかない!

(本当は嫌だけど)仕方なく付けることを否定しなくはないですよ。

的なニュアンスを感じる文言ですね。

この条件分からは、自動液面計は2個 = 直視式液面計の1個 という認識すら感じてしまいます。

自動液面計1個で、現地式液面計の3倍くらいの機能を持っていると思うのですが、そこは日本の法律。

消防法

消防法r¥では以下のような規制があります。

危険物の規制に関する政令 第十一条 九 液体の危険物の屋外貯蔵タンクには、危険物の量を自動的に表示する装置を設けること。 |

これは一般論として規定していますね。

屋外貯蔵タンクだけでなく屋内貯蔵タンクも地下貯蔵タンクも同じです。

当然ながら、製造所の20号タンクも同じです。

測定方法

計器の測定方法は直接式と間接式があります。

特に液面計が分かりやすいでしょう。

温度計や流量計でも同じ概念はありますが・・・。

直接式

直接式にはガラス式やフロート式などがあります。

どちらかというと、古典的・現地式

液面を直接指示する計器があってそれを確認するという方法です。

電気信号でDCSに伝送することも可能。

液面の情報を直接使うので、安心感は抜群です。

間接式

間接式には電波式や差圧式などがあります。

液面そのものではなく電波信号や圧力信号を介して液面の情報を得ようとするものです。

ノイズや密度差などの誤差要因で指示値がズレる可能性が残っています。

その分だけ信頼感は若干落ちます。

参考

液面計に限らず計装関係は化学プラントでとても大事です。

特に以下の本1冊あれば、かなりの部分で使えるのでおススメです。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

液面計は、バッチ系化学プラントにおいて安全管理と生産効率向上に欠かせない計器です。差圧式や電波式、フロート式、直視式といった様々な種類があり、それぞれにメリット・デメリットがあります。機械系エンジニアも液面計の基本知識を身につけ、適切な選定・運用に役立てましょう。また、法規制の理解も安全管理の一環として必須です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント