はめあいの基本について解説します。

はめあいは機械設計、特に機械部品設計において非常に重要な概念です。

穴と軸を収める関係性を示す用語ですね。

特に動機器では軸を回転させるために大事な考え方です。

はめあいは機械的には非常に大事な要素ですが、化学プラントの機械屋としては話題に上がることは多くはありません。

とはいえ、これくらいは知っておいた方が何かと便利という、概念的な部分に絞って解説します。

化学プラントの機械屋でもここだけは知っておきたいポイントに絞り込み

- はめあいは動機器で大事

- すきまばめ・しまりばめ・中間ばめの3つの区分

はめあいの区分

はめあいの基本として、区分の説明をします。はめあいは「すきまばめ」・「しまりばめ」・「中間ばめ」と3つに分かれます。以下、それぞれの解説をします。

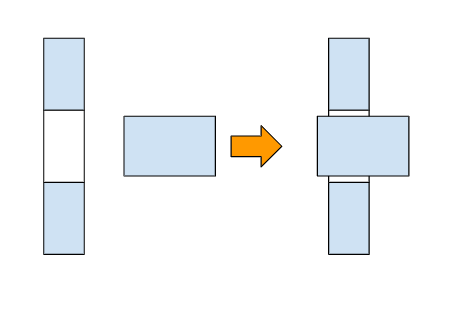

すきまばめ

「すきまばめ」は穴の方が軸よりも大きい関係の「はめあい」です。

穴 > 軸

イメージとしては以下のとおり。

穴の方が軸よりも大きいので、そのまま挿入すると「すきま」が発生します。これはすべり軸受に使います。すべり軸受はバッチ系化学プラントではほとんど使わないので、「すきまばめ」もほとんど使いません。

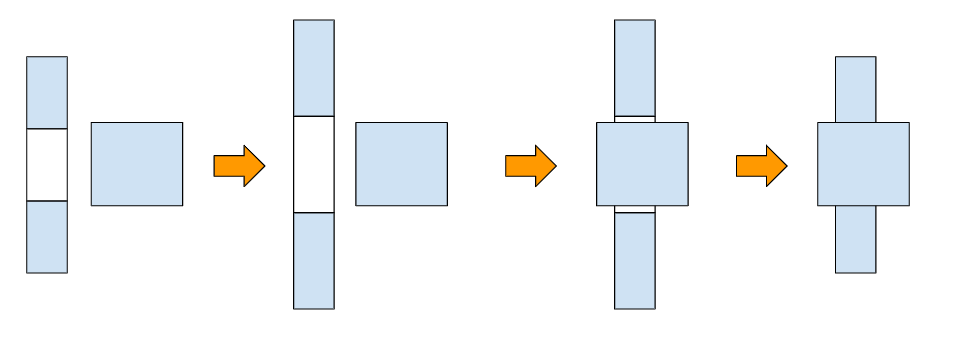

しまりばめ

「しまりばめ」は「すきまばめ」の逆です。

穴 < 軸

イメージとしては以下のとおり。

穴の方が軸よりも小さいので、通常はそのまま軸を挿入することはできません。穴側の方を温めて伸ばしてあげることで、穴を大きくします。その瞬間に軸を挿入して穴側を常温に戻します。穴はもともと軸よりも小さかったので常温に戻したら穴が軸を締め付ける形になります。

このイメージが「しまりばめ」です。「しまりばめ」は強力な力で締め付ける方法で、鉄道車両の車輪などに使います。熱応力と同じ発想です。

ここまで強力な力で締め付けるニーズは、バッチ系化学プラントではほとんどありません。遠心分離機などの高速回転や特殊な高圧反応器などの、高速・高温の環境で使用する程度です。これらの設備は寿命を上げるためにもSUS304ではなくSUS316Lを選びます。

中間ばめ

「中間ばめ」は「すきまばめ」と「しまりばめ」の中間です。穴の軸の関係が隙間ができる時もあれば締め代ができる場合もあります。これは厳密には穴や軸の寸法許容差で定めます。専門的には「はめあいの表記」がJISで定められています。

多くの「はめあい」がこの「中間ばめ」です。化学プラントでもベアリングに多用します。穴と軸の寸法関係が非常に小さく、10μm~100μmという髪の毛1本の太さにも満たないでレベルです。機械製作の仕上げを厳密に行っているため、取り扱いは注意が必要です。

参考

機械部品に関する知識は化学プラントのエンジニアも当然必要です。知っておくべき知識は限定的ですので本サイトの内容を知っていればかなり使えます。もっと知りたい方は以下のような書籍が役に立つでしょう。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

こちらのサイトも参考になります。

最後に

すきまばめやしまりばめについて紹介しました。

すきまばめは穴>軸の関係で、バッチ系化学プラントでは使いません。

しまりばめは穴<軸の関係で、バッチ系化学プラントでは使いません。

中間ばめは、すきまばめとしまりばめの中間で、ベアリングなどに多く使います。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント