プラントの寿命や稼働率は、建設段階での設計が大きく影響します。特にメンテナンス性を考慮した設計は、後の保全作業をスムーズにし、長期的なコスト削減やトラブル回避につながります。

この記事では、プラント建設時にメンテナンスを見据えた設計の重要性と具体的な工夫について解説します。

プラントのメンテナンス性は、長い間使う中でとても重要な話題です。エンジニアリング段階ではほとんど話題になりませんが、運用段階ではたびたび話題になります。会社の経営に大きく関わる可能性もあります。

一瞬のエンジニアリングに対する、一生のメンテナンス。

その良し悪しは、エンジニアリング段階で決まる部分が多く、最初にしっかり考えておかないと後々まで影響を与えてしまいます。

ちょっとしたことの積み重ねですので、オーナーエンジニアとしては建設段階でしっかり考えましょう。自分の会社の他の人たちが困らないように・・・。

アクセスできる

プラントのメンテナンス性を高める基本は、アクセスできるかどうかです。

あまりにも基本的なように見えますが、実は意外とこのルールは守られていません。

典型例は配管です。

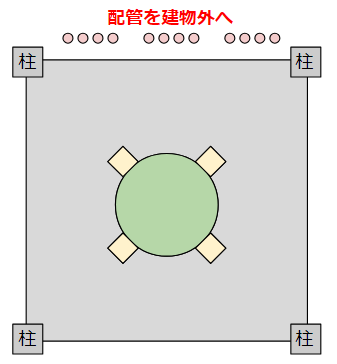

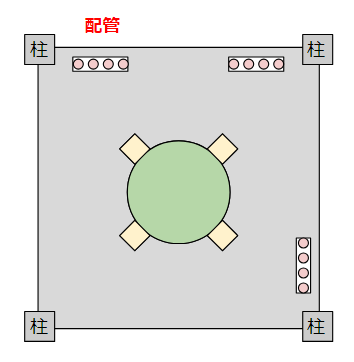

メンテナンス性が悪い例

メンテナンス性が良い例

配管はメンテナンスの概念が薄く、BMとして考えることが多いです。

いざ漏れたときに、すぐに補修することを前提とした運用のはずなのに、アクセスができない位置に配置されていて、足場を組むだけでも時間的なロスが出てしまいます。

ガスケット交換やボルト交換だけでも寿命を延びる配管のメンテナンス。

場所がないからと言って、プラントの外に過度に配置させないようにしましょう。

プラント内に配置させたり床を設置したりして、とにかく人がアクセスできることが基本です。

設備を取り外せる

プラントのメンテナンス性を上げるためには、設備を簡単に取り外せることが大事です。

例えば、大型のタンクを架構から取り外すことを考えましょう。

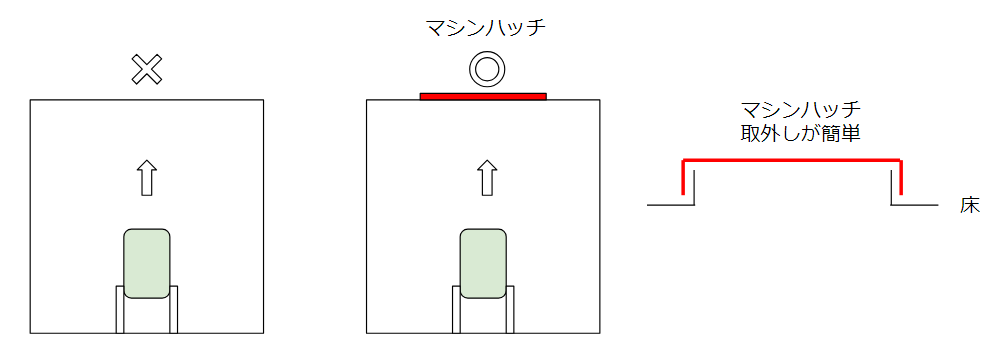

マシンハッチ

タンクの上部には天井部分がありますが、タンクを取り外すためには天井を外さないといけません。

ここで天井部を完全に溶接で固定してしまっていると、天井を取り外すために足場を組んで火を使って切断しなければいけません。

危険ですし、時間もお金もかかります。

こういうときにマシンハッチを使うと良いでしょう。

マシンハッチで天井部を簡単に外せるようになると、1週間の時間短縮が可能です。

メンテナンスにとって非常に大きいです。

雨漏りの心配があるので、床に水切板を付けて、その上にマシンハッチを乗せると良いでしょう。

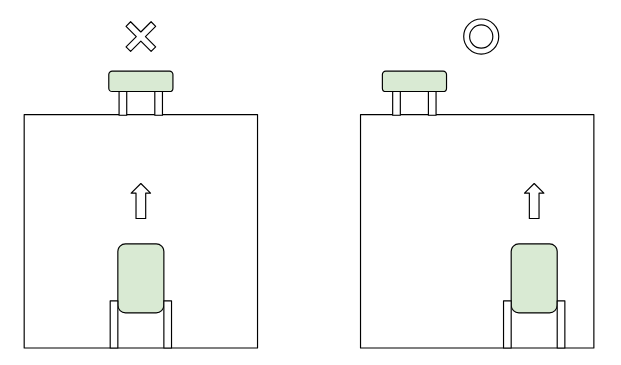

マシンハッチを付けていてもいなくても、設備を取り外すルート上に別の設備があるとメンテナンス性は悪化します。

2つの設備が同一直線上にあると、設備を上から取り出そうとしても邪魔になります。

そこで、メンテナンス性を上げるために、設備の配置を意図的にずらすことが考えられます。

設備の大きさによって変わってくるので、有効かどうかはケースバイケースです。

かといって、設備を横持ちして取り出すのは危険ですし、準備に時間が掛かる可能性も十分にあります。

設備を上から出し入れするという原則を邪魔しないようなレイアウトがいかに大事か。

エンジニアリングを担当する人ほど考えなければいけない問題です。

部品を分解できる

プラントのメンテナンス性を上げるためには、設備の部品を分解できるかどうかが課題になります。

時間やお金に直結します。

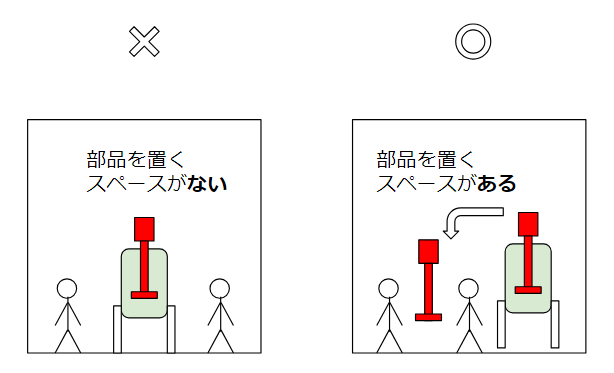

部品を置くスペース

部品を置くスペースを確保するという単純なことが、プラント内では意外と守られていません。

設備の中でも部品を分割してメンテナンスしたいものは、少なからずあります。

エンジニアリングコストを最小化して狭いプラントにしていると、部品を分割してプラント内に置く場所が、意外と少ないです。

部品を置く場所がないので、設備そのものをプラント外に持ち出してメンテナンスする。

部品だけの出し入れに対して、時間もお金もかかることは明白です。

その差がちょっとしたスペースというのは、もったいないですね。

設備の配置一つで大きく変わるので、エンジニアリング段階で考えることが大事です。

後で修正しようとしたら、追加コストが大きくなります。

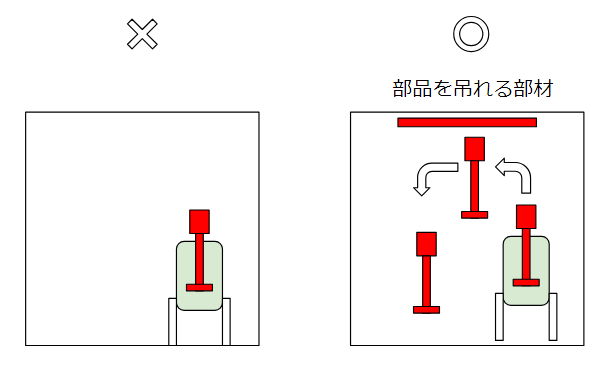

横持ちができる

部品を横持ちするということも、メンテナンスの基本です。

部品と言っても重たいので、人の力だけで持ち上げることはできません。

チェーンブロックなどを使って分解するでしょう。

ここで、部品を吊り上げるための部材(レールなど)が存在しないプラントは、メンテナンス性が悪いです。

クリーンルームでこの罠が発生しやすいです。

梁やレールを常時室内に置くと、埃などがたまるので嫌われます。

その結果、梁やレールを後でかんたんに取付できる工夫すらなく、櫓など三脚型の吊り上げ資材を準備しないといけないでしょう。

これはこれで、結構危険です。

小さな設備だと部品も軽いので危険性は少ないですが、大きな設備だとしっかりケアしたいところです。

建設が終わるまではメンテナンスは軽視され、初めてメンテナンスをしたときになって問題が起きてしまったら、メンテナンス担当者としてはやりきれない想いでいっぱいになるでしょう。

そうならないように、エンジニアリング担当者はしっかり考えましょう。

後工程はお役様、です。

参考

関連記事

最後に

プラント建設におけるメンテナンス性は、後から後悔しないためにも設計段階でしっかり考慮すべき重要なポイントです。アクセス性や部品交換のしやすさを意識した設計をすることで、長期的に見て稼働率の向上とコスト削減につながります。建設中の工夫が、プラントの未来を支えるのです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント