バッチ系化学プラントのベントラインの設計ポイントを解説します。

ガスラインと混同しがちですが、微妙に扱いが違います。

配管設計上は疎かにしても何とかなってしまいますが、安全運転の管理上はとても大事なところです。

下手をすると異常昇圧や爆発などの災害に繋がります。

配管設計の個所としては数が多くないから軽視されそうですが、しっかり意識して設計したいですね。

ベントラインは安全設計のポイント

- ベントラインの口径は受入ライン以上にする

- 開放口までの配管距離は最短

- 開放口は製造所から離す

ベントラインとは

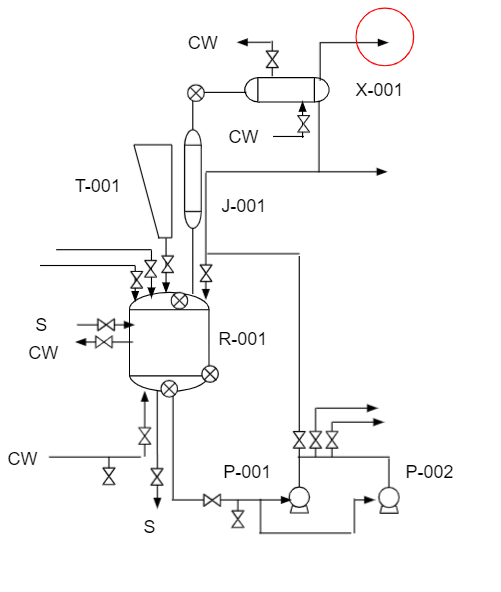

まずはベントラインの定義について簡単に解説しましょう。バッチ系化学プラントでのベントラインというと以下の場所のことを言います。

ベントとは原子力発電で有名になった用語の1つです。圧力の緊急放出口のことをベントと呼ぶでしょう。このイメージを化学プラントに当てはめると安全弁の放出口がまさにベントです。

ただし、化学プラントの反応器・タンク・熱交換器などのガスラインのうち大気に開放されるラインをベントラインと呼ぶこともあります。装置が圧力を保持しないようにするためのラインという意味でベントの1つ。安全運転上極めて大事なラインです。

口径

ベントラインの口径設計は一般化されています。

JIS B 8501 鋼製石油貯槽の構造(全溶接製)の附属書Bに「大気弁の設定圧力と大気弁及び通気口の容量を定める基準」という基準があります。

これがベースです。難しく考えなくてもOKです。

タンクに入る配管とタンクから出る配管のどちらか大きい方の配管口径以上にするだけで基本はOKです。タンクに入る配管が40Aでタンクから出る配管が50Aならベントラインは50A以上にするという例です。

温度変化による体積変化を考慮する基準になっていますが、少なくともバッチ系化学プラントでは温度変化を考慮するケースはありません。

材質

ベントラインの材質は思想が結構分かれるところです。バッチ系化学プラントでは一般的には以下の3つのケースが多いでしょう。

コスト目的でSUS304にするパターンもなくはないですが、FRPの方が多いように思います。汎用性を考えればフッ素樹脂ライニングの方が良さそうですが、配管が重たく微調整もしにくいのであまり使いません。

フランジ規格

ベントラインのフランジ規格は特にこだわりが無ければJIS10kで良いでしょう。通常は微加圧~微減圧下でしか使わないので、フランジ厚みは5k相当でも十分です。

でもフランジ規格を使い分けると、思わぬ落とし穴にはまりそうなので注意して下さい。

- 機器ノズルがJIS10kだったのに、配管フランジをJIS5kにして合わなかった

- ベントラインをJIS10kで設計していたら、既設のベントラインが実はJIS5kだった。

選択肢の数を増やすと混乱のもと。物量が大敵となる配管設計では、とにかくシンプルにすることが大事でしょう。

位置

ベントラインの位置に関する設計点をまとめました。

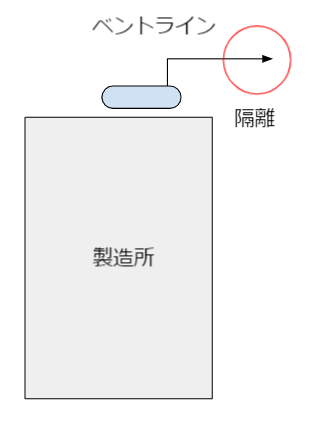

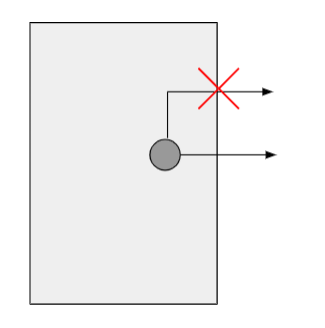

出口は製造所から離す

ベントラインの出口は製造所から離すことが基本です。下のようなイメージですね。

危険物製造所からベントラインの出口が少しでもはみ出ていればOKという考え方です。これは危険物が特定の場所に滞留しないようにするという思想から来ています。

出口を屋上で手すりの内側に

ベントラインの出口は屋上で手すりの内側に設置するケースが増えています。これは危険物の滞留に対する考え方の違いです。

| 製造所から離す | 漏えいガスを大気で拡散させる |

| 屋上に設置 | 漏えい液を製造所内でキャッチする |

ベントラインの出口を製造所から離すケースでは、ベント出口から出るモノはガスという暗黙の了解があります。

危険物第4類のガスは空気よりも比重が軽いので、大気中に放散されたら下に向かって拡散されていきます。

ここで製造所から離すことは大気中の風で拡散されやすくするため。ですが製造所から離すケースではミストの存在を無視しています。ガス中に含まれているミストは微量ですが存在します。このミストは下手をするとそのまま落下します。ミストの落下は小雨のようなもの。

でも小雨でも危険物が上から降ってきたら恐怖ですよ・・・。これを解決するための手段がベントを屋上の手すりの内側に設置すること。屋上であるから風で拡散されやすい条件であり、ミストが落ちてきても屋上でキャッチできます。屋上に落下したミストは雨などと一緒に製造所の溜枡に集合されます。

変に製造所から離した場合は、ミストが地面にそのまま残ったり土にまで浸透したりと環境悪化の要因となります。

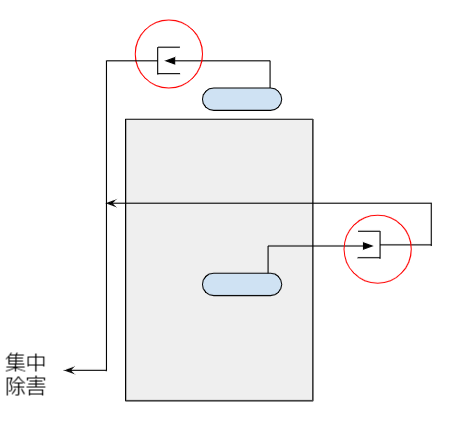

出口を吸引させる

ベントラインの出口はそのまま大気に開放しっぱなしというケースは多くはありません。実際にはベントラインの出口を囲う用に、集中除害に吸引させます。製造所からすぐ外に出した場所で開放させて、すぐにまた製造所内に配管を戻す例が多いです。

このケースで、フレームアレスタをベントラインの出口そのものに設置する例は多いでしょう。フレームアレスタの中には網が入っていて、延焼を防止する役割があります。

しかし詰まりの要因ともなります。定期的に清掃点検が必要です。そうするとフレームアレスタの取り外しができる場所にベントラインの出口が必要というニーズが出てきます。

製造所から離した場合は、手すりから体を乗り出す格好で作業をすることになりやや危険です。それよりは屋上の手すりの内側に付ける方がやさしい設計です。

配管の注意点

ベントラインの配管設計上の注意点をまとめました。

ベントラインは最短

ベントラインは最短でくみ上げます。理由は以下のとおり

- ベントラインが長いと圧力損失が大きくなり、装置内に圧を持ってしまい危険

- ベントラインはガスが流れるので口径が大きくコストが高い

言われてみると当然のことですが、いざP&IDや配管図をくみ上げてチェックしてみると思想が反映されていないことは多いです。

ヘッダー化は避ける

ベントラインのヘッダー化はできるだけ避けます。仮にヘッダーにする場合でも、ベントラインがメインラインに来て、他の用途のラインがサブラインに来るように配管を組みます。

これは「圧力損失」の考え方そのものですね。ヘッダーで曲がりができた部分ほど、圧力損失は大きくなりますので^^

屋上の場合はすぐに開放すればいいので、あまり問題になりませんけどね。

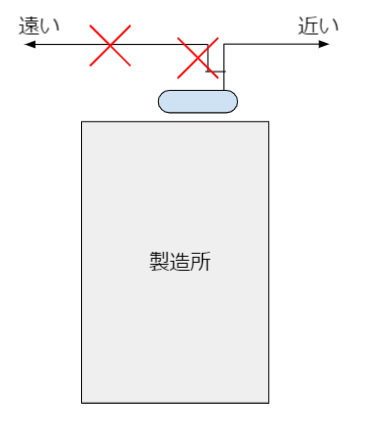

水平方向も最短化

ベントラインは水平ルートも最短化が基本です。既設の配管や障害物があるから迂回するという謎の思想を持つ設計者がいますが、そこは鉄の意志を持ちましょう(笑)

ベントラインの圧損を付けることは安全運転上の問題になります。他の配管や設備よりも優先度を上げて設計すべきことです。

下げ過ぎない

ベントラインを床面近くに下げる場合、下げ過ぎないように注意が必要です。

これは、実は「ベントラインを最小化」するという思想と反しています。本当にベントラインを最小化する場合は、装置の真上で開放しないといけません。

それだとメンテナンス性が悪いので、床面近くまでベントラインを直結で引いてほしい、という要望は良く出ます。これくらいなら大きな問題はなく許容されますが、下げ過ぎると意外な問題が起きます。

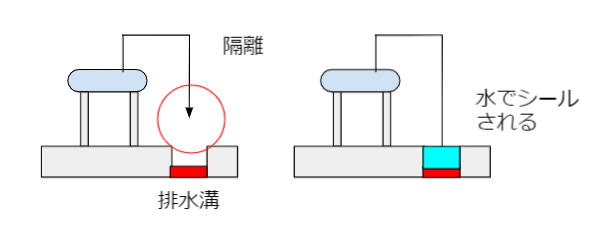

典型例が防油堤内のベントライン。防油堤には排水溝を掘っている場合が多いです。

ベントラインの液を適切に排出できるように、ベントラインの出口を排水溝の真上に引っ張りたいと思うのは、設計者の思想として当然。ベントラインを排水溝の中にディップさえてしまう設計をすることがあります。

これは危険。

排水溝の排水能力を考えず、大雨が降ったときには排水溝が水浸しになることは大いにありえます。排水溝の中にベントラインの出口を付けていると、「水シール」が完成します。装置を大気圧に保つためにベントラインを設置しているのに、水シールがあることで装置が加圧状態になると、危険な方向に作用します。

大気圧タンクなら、タンクが大きく変形したり破壊することもありえる、とても危険な状態。過去にはこれで破壊したタンクもいっぱいあったとか。。。怖いですね。

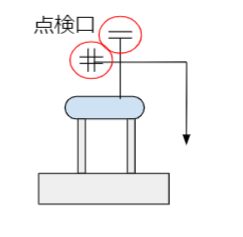

点検口を付ける

ベントラインには点検口を付ける場合があります。イメージは以下のとおり。

ある程度特殊なケースだと思いきや、意外と使う場合は多いです。

- 粉体を取り扱う乾燥機のベントライン

- 反応で塩が出るベントライン

- 冷えると固まったり、結晶が析出するベントライン

例えば、結晶が析出するというケースとしては苛性ソーダなどでも起こりえる話です。汎用的な液体ほどむしろ気を付けないといけません。バッチ系化学プラントでは見としがちです。

参考

配管設計は個々の思想を記録するのが大変ですが、間違えたときの影響がとても大きいです。

特にベントラインはプラントの安全そのものに大きく関わるので、設計思想はしっかりと持ちましょう。

もちろん、以下のような本での勉強も大事ですね。

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントのベントラインを設計するときに考えることを解説しました。

口径・材質・フランジ規格・位置

出口は製造所の屋上の手すりの内側に設置したいです。

フレームアレスタの点検清掃もできて一石二鳥。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント