配置図について解説します。配置図は化学プラントのエンジニアだけでなく、事務系担当者なども使う重要な図書です。消火活動や消火訓練でも大活躍。

P&IDがエンジニアリングの基礎図面であれば、配置図は化学プラント勤務者の基礎図面。配置図は1つだけでなく複数の種類があり、用途によって使い分けます。

配置図は化学プラントの地図・マップです。

この記事は、エンジニアリング資料シリーズの一部です。

エンジニアリング資料のパッケージ化が求められる背景

【初心者向け】プロジェクト管理の基本はリスト化から|ガントチャート導入の前に知っておくべきこと

図面の種類|化学プラントの建設プロジェクト

機器リストを使うとプロジェクト管理が楽になります

図面レビューに時間がかかる本当の理由:ユーザーエンジニアの視点から解説

エンジニアリングに必要な資料一式|化学プラントの機械設計が使うもの

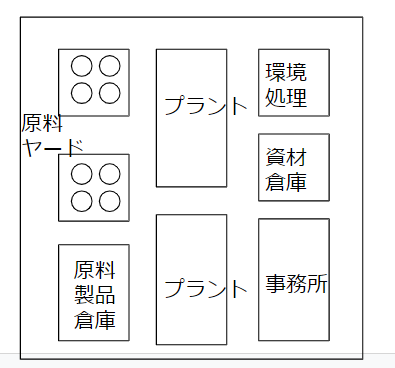

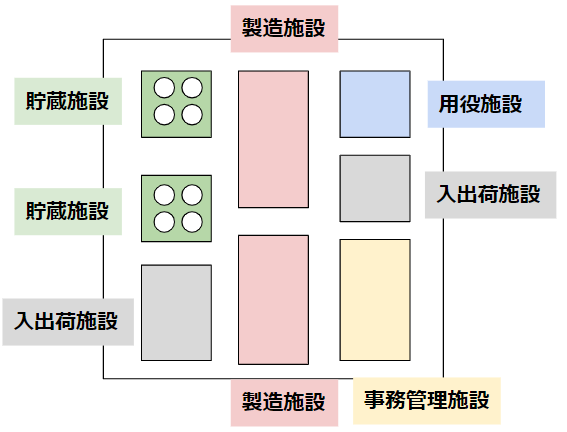

工場全体配置図

配置図でも最も重要なものが工場全体配置図です。例えば以下のようなものです。

生産プラント以外にも原料エリア・環境処理エリア・資材エリア・事務所なども含んでいます。工場運営のさまざまな場面で使う図面であり、工場の増改築があるたびにこの図面を修正していきます。この図面を利用して、様々な用途の図面を作っていきます。

- ユーティリティ系統図

- 部門担当区分図

- ダクト系統図

- 排水ルート図

- 消火設備配置図

- 緑地図

これらの図面は大幅な増改築を伴うプロジェクトレベルで限定的に使用したり、日常の生産活動の検討で使用する機会がたまにあるという程度です。

プラント建設などのビックプロジェクトでは、レイアウトの検討がかなり最初の段階で行われますが、そこで大活躍する図面です。機械エンジニアとしては使う機会は少ないですが、製図の担当として関わることがあるでしょう。

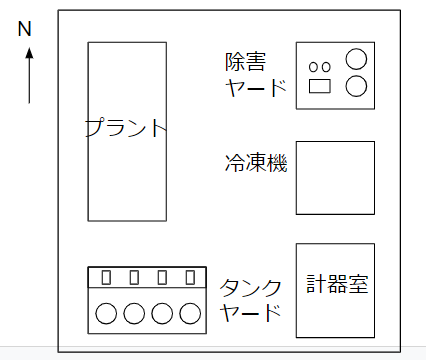

プラントエリア配置図

工場全体配置図の次はプラントエリアの配置図です。プラントエリアだけでも以下のようなユニットを構成することが多いです。

生産プラントだけでなく、タンクヤード・除害ヤード・冷凍機ヤード・計器室などの付帯設備が含まれます。製造部はこの図面単位での管理区分に分かれます。

「○○製造課」という時の1つの製造課が割り当てられます。規模が大きい事業所は、このユニットの数がどんどん増えていって製造課が増えていきます。この図面は、製造部(ここでは製造課)の日常的な運転管理や工事の調整をする場合などに使用します。

大幅な増改築が無い限りは変更管理が発生しません。工場全体配置図と同じような扱いですね。

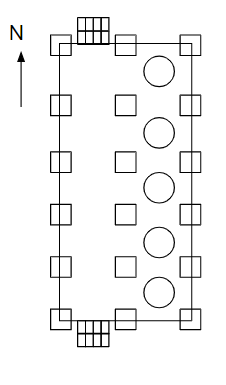

プラント配置図

プラントエリア配置をさらにかみ砕いたプラント配置図があります。プラント内の設備構成が一目で分かる図面です。バッチ系化学プラントの典型的なプラント配置を示します。

4つの柱で囲われた部分に装置が付いていて、これを複数積み重ねた形をしています。通常3~4階建ての構造をしています。単純な構造の建屋にしているのは、建設後にも増改築をかんたんに行えるようにするためです。

エンジニアリングで使う配置図というとこのプラント配置がメインでしょう。設備配置・配管配置・作業性・施工性など様々な要素を考えるために必要な図面です。

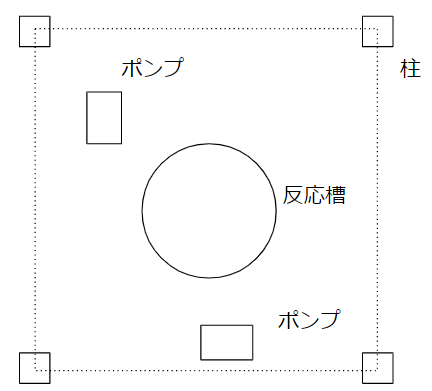

設備詳細配置図

プラント配置図をさらに細かくした設備詳細配置図があります。下のようなイメージです。

この図は正式図というよりは検討図という扱いです。平面情報だけでは不足することが多いので、立面図を作成することもあります。

これは配置図のテーマとしては若干外れますので、詳細は省略しますね。図面屋さんがCAD上で検討するときに使う資料ですね。概要検討だけならExcelでも作れます。機電系エンジニアも積極的に使いましょう。

レイアウトとユーティリティ

レイアウトとユーティリティの関係性について説明します。プラント建設レベルでなければ意識することが少ないテーマです。ユーティリティは工場全体に波及するのでレイアウトと関連付けると良いのですが、ちゃんと作ってメンテナンスするのは意外と大変です。

ユーティリティ配置

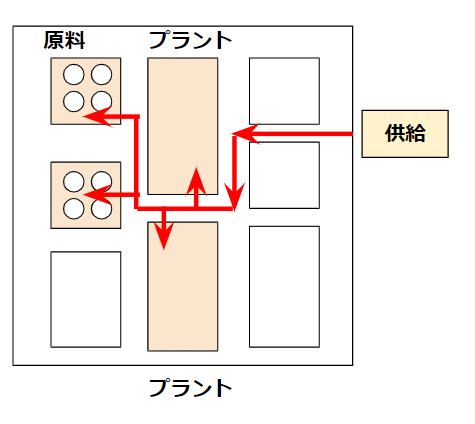

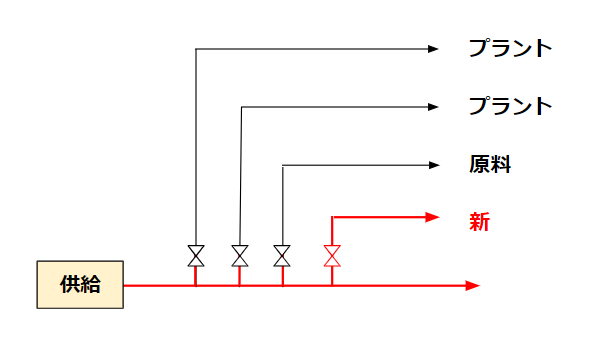

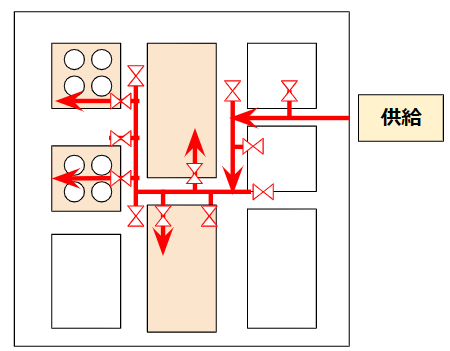

ユーティリティを工場全体に配置するために、工場全体配置図にユーティリティの配置を反映させます。

これはインライン系のユーティリティの配置をイメージしています。冷却水・スチーム・窒素・空気などの配管です。供給元は工場によってさまざまでしょう。自前で供給する場合もあれば、外部から供給される場合もあります。

- 水 工場内でピットを準備 or 市の水道・河川・海から供給

- スチーム 工場内でボイラーを配置 or 外部から供給

- 窒素 工場内でPSAや液体窒素を配置 or 外部から供給

- 空気 工場内でエアーコンプレッサーを配置 or 外部から供給

自前でも外部でも安定的な供給が求められるので、原料輸送管理者が必ず配置されます。とっても大事。使用先はプラント全場所ではなく、生産活動に使用される部分に限定されるでしょう。一方で電気・上水などは生産活動以外にも事務所でも使用するので、全エリアに配置されます。

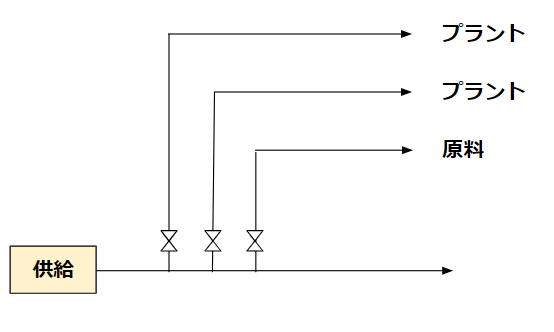

フロー

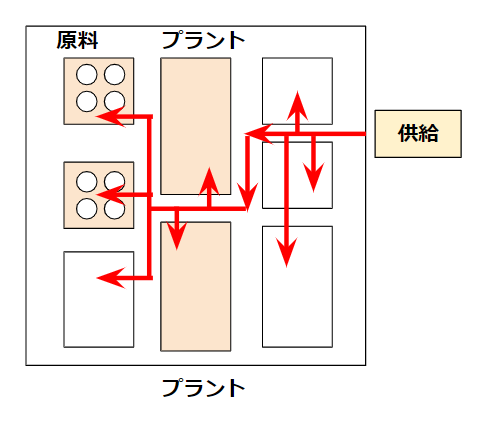

ユーティリティ配置をフローに落とし込んでみましょう。

こうやって見ると何も問題ないように見えます。

ところがプラント建設など大幅な増築をする場合には、ユーティリティの改造も必要になってきます。こんな感じでメイン配管から枝管を出さないといけません。

そうすると他の施設である生産中のプラントや保管中の原料に影響を与えます。プラント建設あるあるです。

この問題を防ぐためには、メイン配管にあらかじめバルブを施工しておくことが必要です。これを工場建設段階から予期しておかないといけません。30年40年と続くプラントでいつ使うか分からないけど、その時のためにバルブの計画を立てる。そんな時に配置図を使って考えておくと良いでしょう。

ユーティリティの延長があり得そうな場所にはとりあえずバルブを付けておきましょう。ここでメイン配管口径との関係性が大事になります。無尽蔵にバルブを付けていって使用先が多くなったととしても、メイン配管の口径が小さければ供給はできません。

この辺はユーティリティの供給能力という点でプラント設計上の大きな課題となります。一度決めてしまったら後で変更することは基本的にはできません。相当の余裕を持った設計をしましょう。

レイアウト規制

化学プラントではレイアウトに関する法的規制があります。バッチ系化学プラントレベルでも消防法(石災法)に関する制約があります。プラント建設ほどではないけど増改築レベルでは必要となる考え方です。

製造所

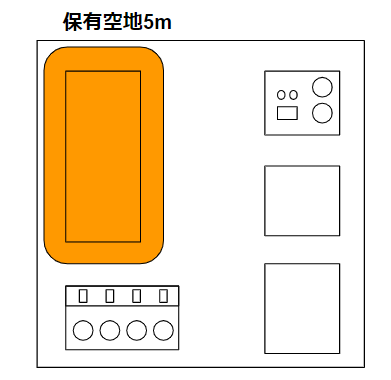

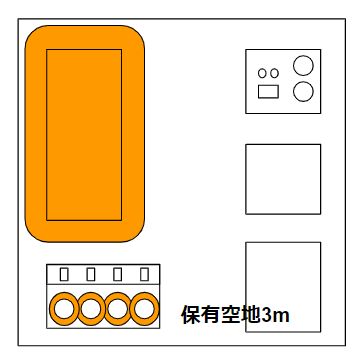

まずはメインであるプラントから見ていきましょう。消防法上は危険物製造所もしくは危険物一般取扱所です。ここで大事になるのは保有空地です。

保有空地はそのプラントに火災が起きた時に、消防活動の妨げにならないように空地を確保するという思想です。もっと簡単に言うと消防車がアクセスできるかどうかという視点で良いでしょう。

- 指定数量10倍以下 3m

- 指定数量10倍超え 5m

指定数量10倍以下のプラントなんてそうそうありません。実際には製造所等の保有空地は5mとインプットしていても良いでしょう。

こんな感じで配置図に保有空地のエリアを記載して保管しておきましょう。プラントの増改築レベルは頻度が高いので、検討段階では必ずチェックします。

保有空地とは別に保安距離という概念があります。これはそのプラントで火災が起きた時に、周囲の保安対象物に影響がでないようにするための空地です。

住宅・学校・病院などですね。一般にプラント建設レベルで敷地境界に近い場合には検討対象になるでしょう。頻度が少ないですがチェック忘れは致命的なので、保安距離という概念があることは理解しておきましょう。

屋外タンク

屋外タンクは製造所よりも若干複雑な規制があります。保有空地は指定数量によって6つの区分があります。

- 指定数量500倍以下 3m

- 指定数量500倍超え1000倍以下 5m

- 指定数量1000倍超え2000倍以下 9m

- 指定数量2000倍超え3000倍以下 12m

- 指定数量3000倍超え4000倍以下 15m

- 指定数量4000倍超え max{15m,タンク径,タンク高さ}

典型例として二石の非水溶性が指定数量1000L(=1m3)なので、500m3を越えるタンクで指定数量を考えましょうというレベルになります。

工場全体に供給するための屋外タンクであれば、このクラスのタンクは普通にあります。500kL(=500m3)を越えると準特定屋外タンク・1000kLを特定屋外タンクという、より厳しい制約を受けます。

これらのタンクもユーティリティと同じように一度作ってしまうとなかなか増改築する機会はないので、意識しないエンジニアも多いでしょう。プラントエリアレベルで自プラントの溶媒タンクとして屋外タンクを保有する場合は、100m3もあれば十分でしょう。プラントサイズにもよりますが。

この場合は一石の非水溶性でも指定数量500倍は越えません。

こんな感じで製造所の保有空地と合わせて表現していれば整理しやすいです。

特定通路

特定通路は石災法(石油コンビナート等災害防止法)上のレイアウト規制です。特定通路と分割通路の2セットで覚えている人もいるでしょう。

石災法上は製造施設、貯蔵施設、入出荷・用役・事務管理に区分します。それそれの施設間に消火活動に必要な道路を設ける思想が特定通路です。施設の規模によって特定通路の幅員が変わります。

施設の面積によっては分割通路も必要です。これらの距離制約も配置図上に明示すると良いでしょう。

参考

配置図の話はプラントレイアウトに直結します。

プラント建設レベルでないと真剣に考えないかも知れませんが、簡単なプロジェクトでも考える要素になりますので、しっかり学習したいですね。

関連記事

配置についてさらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの配置図の種類と使い方について解説しました。

工場全体・プラントエリア・プラント詳細くらいに分けて作成します。

工場全体の配置は工場運営全体に関わり、プラントエリアはプラント建設など大型プロジェクトで使います。

エンジニアレベルだとプラント詳細の検討が多いですね。

ユーティリティやレイアウト規制も紹介しています。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント