私は化学プラントの機械系エンジニアを15年以上経験しています。

そこでやらかした例をいくつか紹介しましょう。

失敗から学ぶことは大事です。

自分が経験したことは他の人が経験する可能性があるので、水平展開をすることは重要です。

化学プラントのように設備の技術開発がされにくい環境で、設備の組み合わせで成り立つようなエンジニアリングでは、失敗の質はある程度似てくると思います。

やらかしという表現をしていますが、幸運にも実際には大事になったことは、ほとんどありませんでした。私以外の誰かが気が付いて問題に気が付いたり、対応方法を考えたり、とチームプレイの効果が大きいと思います。

据付編

設備の据付での失敗例です。

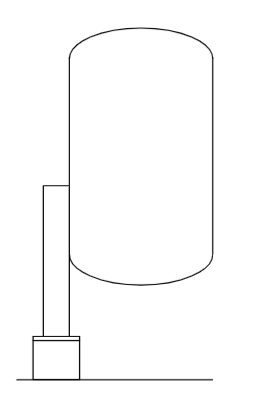

タンクボルト穴がアンカーボルトにハマらない

タンクのボルト穴が、基礎アンカーボルトにハマらない問題を起こしました。

脚付きのタンクを基礎の上に置いて、ボルトで止めます。

ボルトは基礎に予め埋め込んでおき、そこに脚付きのタンクを設置します。

ここで基礎ボルトピッチとタンクのボルト穴をかなり合わせたはずなのに、位置が合いませんでした。

テンプレートを使っていても合いませんでした。

新規の基礎・新規のタンク・テンプレートまで完備という外す要件がない中での失敗。

据付をしているときは冷や汗が流れました。

脚のボルト穴を少し溶断して広げて据付完了。

タンクのボルト穴が使用ボルトの1サイズ上くらいのギリギリの穴であることが、限界だったのでしょう。

せめて2サイズ上くらいの余裕を持った穴にすることの重要性を知りました。

アンカーボルトが腐っていた

既存のタンクを更新するときに、ボルトが腐っていた例です。

タンクのボルトを交換するには工期が必要となり、工期短縮のためにボルトはそのまま使おう!と考えました。

脚ボルトのサイズは2サイズ上げていました。

ボルトが曲がっていようがおそらく付くだろう・・・。

こう考えていましたが、タンクを撤去したときに・・・あれ・・・

ボルトが腐っていた。。。

ショックは大きかったです。

ナット周りが錆だらけだったので怪しいとは思っていましたが・・・

タンクを外してもボルトは折れずに、多分何とかなるだろう。

こんな甘い考えでした。

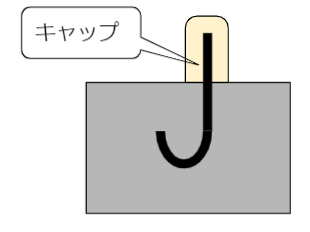

この問題に関しては、タンクのボルトを更新しました。SUS304にもしました。

さらに空気に触れる部分にはキャップを付けました。

ピット深さの指定を間違える

ピット深さの指定を間違えた例です。

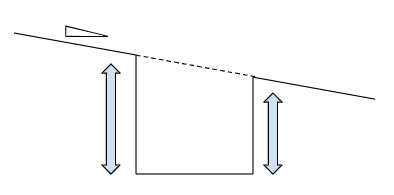

床に若干の勾配が付いていて、そこにピットを掘ります。

ピットには設備を置く計画をしていて、ピット深さは設備高さと直結する重要な設計要素です。

ところが床に勾配が付いている以上、ピット底を平たんに仕上げたらピット深さは場所によって変わってしまいます。

ここに気が付かずに、施工段階まで突入。

幸いにも設備側で調整できる部分が残っていたので何とかなりました。

施工前に土建エンジニアと綿密な調整をしておくことの大事さを知りました。

計装配管の撤去を当日依頼してぶち切れ

設備を撤去する日程が決まっていましたが、計装配管が近くにあって撤去できないという問題がありました。

単純な伝え忘れ。

それでも重機の手配などを終えた後だったので、当日依頼の形で配管を撤去してもらいました。

もちろん、相当不満そうな顔をされました。

こうならないように事前に現地で認識合わせをして、工事予定をチェックすることが大事ですね(当たり前)

建屋編

プラント建屋での失敗例です。

基礎が沈んでいる

基礎が沈んでいるプラントに遭遇しました。

地盤沈下と高経年化で、基礎が沈むことは初めて見ました。

問題になった個所を金をかけて基礎を固めなおすことと、類似箇所がないか全数チェック。

単純に数が多くて調べるのに時間が掛かりました。

架構が歪んでいる

プラントそのものである架構が歪んでいました。

- 50年くらい経過している

- 面積が小さく縦に高い

こういうプラントでそれなりに設備を設置していると、気が付いたら架構が歪んでいました

設備の据付がズレてくることになるので、ライナープレートで調整していきました。

修正が追い付かずに、破損した設備もあります。

地震でも架構が歪むことがありますので、とにかく厄介です。

設計と現場が数cmズレている

設備の設置のために、設備基準で寸法を追い出して建築設備の改造を行いました。

一方で、土建的には既存の建築物から追い出しをしました。

別の基準から追い出してしまうと、数cmはズレることがあります。

- 設計者と施工者が同じ基準から追い出しをする

- 現地施工前に墨を入れて、現地寸法が設計通りか確認する

- 多少ズレても問題にならないような配管設計を行う

機械エンジニアとしては土建エンジニアとのコミュニケーションが欠かせません。

設備編

プラントの設備そのものの失敗例です。

意外と多くはありません。

設備が割れる

バッチ系の化学プラントでは、カーボンやセラミックなどのワレモノを扱います。

これが良く割れます。

- ボルトを締めすぎたらパリッ

- 運転時の熱収縮や圧変動でパリッ

- 経年劣化でパリッ

- 工事中の雑な扱いでパリッ

良く慣れた施工者に依頼していると、あまり問題にはなりません。

15年以上の経験でも数件しか遭遇したことがないトラブルです。

シール水が設備の中に入って品質アウト

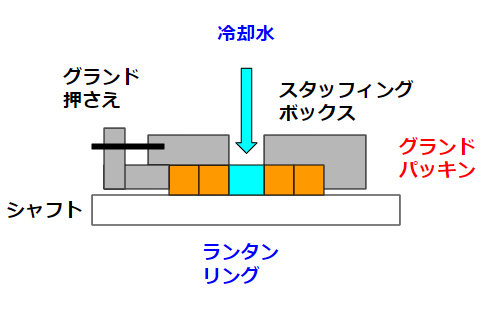

シール水が設備の中に入るトラブルは非常に多いです。

水があることで品質がアウトになって、不良品になる。

加水分解の性質がある反応物だけではなく、純粋に収率を下げる要素にもなります。

グランドシールならシール水が入ることを許容した設計をするでしょう。

厄介なのがメカニカルシール。

特に気にせずにフラッシング液を水にすると、かなりの確率で水問題を起こします。

スラリーポンプでよく問題になります。

ダブルメカニカルシール+友液シールが王道でしょう。

減速機が動かない

減速機がなぜか動かない問題がありました。

- A設備のa減速機が壊れた

- B設備のb減速機が使えそう

- A設備にb減速機をセット → うごかない

- B設備にb減速機を復元 → うごかない

B設備にb減速機はもともと付いて動いていたはずなのに、復元したらなぜか動きませんでした。

据付予備機があったので、とりあえずはそれで運転。

オーバーホールをして直しました。

減速機は生きものだと痛感した例です。

作業編

設備回りでのオペレータの作業に関する失敗例です。

動線を考えていない粉体作業の架台

粉体の取扱作業では、設備回りに十分な余裕スペースが必要です。

例えば架台は大きければ大きいほど良いというくらい。

フレキシブルコンテナのサイズはとても大きいので、辛うじて運搬できる程度のスペースしかないと、

人が通れない!

という残念な結果になります。

工事が終わるまではイメージしにくいですが、工事が終わって運転をしだしたら誰が見ても失敗例と分かってしまいます。

だからこそ、この問題を起こすと設計は何をしていたのだ?と指摘されます。

CADでの設計するときには、作業性をイメージすることが重要です。

サンプリング作業と設備を守るために

反応器の上部からサンプリングする場合は多いです。

ここで反応器がそこそこの高さの場合、サンプリングのために専用の架台を設けないといけません。

これが失敗しやすい。

かなり特殊な条件が前提にあります。

- タンク上鏡に架台を付ける

- タンク上鏡に荷重を乗せない(ガラスを割るから)

- 脚は床とは溶接せずにボルトで止める(取り外しができるようにするため)

架台関係はいまだに最適解が分かりません。

「全体的に使いにくい」

こんな雑なクレームをもらいます。

どこを妥協するかということ、使う人の意見に左右されるからです。

とりあえず作ってみて、よっぽど問題ならクレームが出るだろう。

というドッシリと構えているくらいでちょうどいいと思います。

エンジニア以上に製造管理者は意見をまとめるのに苦労する部分です。

点検作業用の架台を考えていない

設備的に絶対に点検が必要なのに架台を設置するのを忘れて、工事終盤まで突入した例です。

この場合は、突貫で無理矢理にでもアクセスできる架台を作ります。

妥協の連続です。

架台を作るために、柱・梁・床という要素や通行スペースや障害物という要素を複合的に考える必要があります。

工事終盤で問題が起きたときには、即決即発注をしないと間に合いません。

特殊な架台になると図を作るだけでも手間です。

こういうことが起きないように、工事前の資料つくりをしっかりしましょう。

切替配管が重たい

バッチ系プラントによくある切替配管。

これが重たくて純粋に大変というシンプルな問題です。

100Aとか150Aくらいの配管を切り替えようとして配管をバラすと、中から液が・・・。

サポートを失った配管が落ちてきて指を挟んだ・・・。

強引に持ち上げようとして腰を痛めた。

いろいろありえます。

大きな配管になると、切替の方法や荷重を緩和するための対策を設備回りに講じましょう。

配管図で線だけを引っ張っていると気が付きにくいです。

こういう部分に気を配るのは機械エンジニアの役目でしょう。

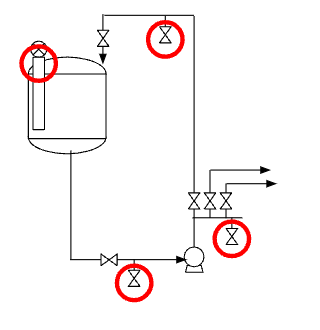

配管編

配管に関する失敗例です。

化学プラントの失敗のかなりの部分が配管に分類されるでしょう。

大梁に大口径配管が干渉する

配管が何かと干渉するのは日常茶飯事です。

大抵の場合は迂回で何とかしますが、どうにもならない場合も。

それが大梁と大口径配管との干渉。

大梁は変えようがありません。

かといって大口径配管も迂回しようとしたら、通常はかなりのコストと工期が掛かります。

こういう悲惨な目に合わないように、大口径配管には気を配りましょう。

口径が不足して流量が足りない

シンプルな配管設計ミスです。

口径が不足していて、思ったよりも流量がでない。

何とか我慢するけど、もう1サイズ上げてくれると大助かり。

というようなパターンです。

普通はプロセス条件を基にP&IDでしっかり確認するので、起こらない問題です。

私も1回しか経験したことがありません。

プロセス条件はプロセスエンジニアから提示されますが、それを信じてはいけなかったというのが教訓です。

自分で手を動かして確かめましょう。

粉体配管が斜めで投入できない

粉体配管に関するトラブルはとても多いです。

粉体配管はとにかく真っすぐ

この原則を守らずに、曲がりが多い配管が施工されがちです。

ちょっとくらいなら斜めに傾けても良いだろう。

こういう甘えも起きます。

この甘えがトラブルを起こします。

配管を真っすぐにするために、設備間の水平位置をしっかり揃えましょう。

そのためには設備の位置を決めるために、設備を指示する土建部分の確定が大事です。

レーザーによる墨だしで間違いのない設計施工をしましょう。

化学プラントの場合、防爆の問題で運転中に測定できない(=図面で精度が出せない)という問題があります。

そこは現地工事で調整できるような表現を加えておきましょう。

スラリー配管が逆勾配で流れない

粉体問題と同じようにスラリー配管も問題になります。

配管トラブルの8~9割はスラリー配管と思っていいでしょう。

それくらい失敗します。

王道から外れた設計をすると、すぐに失敗して詰まります。

中でも酷かったのが、明らかな逆勾配。

勾配をちゃんとつけて落下させることが王道なのに、なぜか逆勾配。

その状態で運転をしましたが、正直かなり不安でした。

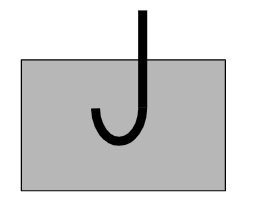

Uシール配管高さを間違えて送れない

化学プラントではUシールの配管を多用します。

典型例は流量計。

液満たしをするために、Uシールで液溜まりを作り目的の場所に送ります。

この時にUシールはあまり高くならないように気を付けますが、干渉物があるなどの理由で高さを上げてしまう配管図をたまに見かけます。

最悪送れなくなってしまいます。

設備を収めることはできたけど、運転できない。

たかが高さ、されど高さ。

連続分液やシールポットでも同じような問題は起きえます。

参考

配管の失敗はとても多いです。

業界によって直面する問題は様々ですが、配管トラブルということで1つ図書を紹介します。

一般的な部分を見るだけでも十分に価値があります。

関連記事

プラントの機械系エンジニアはとにかく失敗をします。とくに配管関係は非常に多いです。

さらに知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの機械エンジニア15年の経験で失敗した例を紹介しました。

個別の詳細例は出せませんが、据付・建屋・設備・作業・配管の問題をそれぞれ数件ピックアップしています。

これらの問題は機械エンジニアが設計的視点でフォローできることばかり。

工事段階でミスに気が付いて慌てて修正することがないように、事前のチェックが大事です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント