切替が多いバッチ系化学プラントでは、P&IDを1枚とっても相当複雑になります。

改造工事をするときには、P&IDを修正するだけでもかなりの労力が発生します。

運転準備のために間違えなく切替をするときにも、P&IDをしっかり読み解かないといけません。

具体的になぜ複雑になっていくのかを、1枚のP&IDを例にして解説しましょう。

この記事は、P&IDシリーズの一部です。

【バッチプラント入門】P&ID(配管計装図)の読み方|化学工場の現場で役立つポイント解説

【配管計装入門】P&ID(配管計装図)シンボル一覧と意味をわかりやすく解説!

P&IDが一枚に書けなくなった時の分割するコツ

P&IDのラインスペックから見えてくるさまざまな情報

P&ID記号の基本|機器・配管・バルブの見方と実務での使い方を解説

The Engineering ToolboxのP&ID Templateを使ってみました

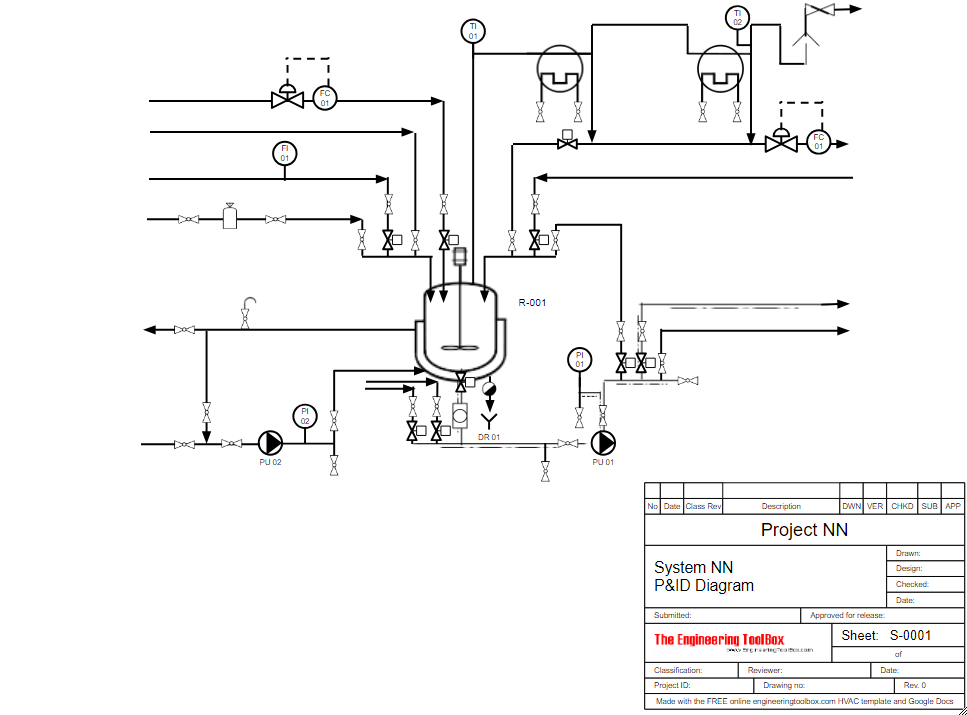

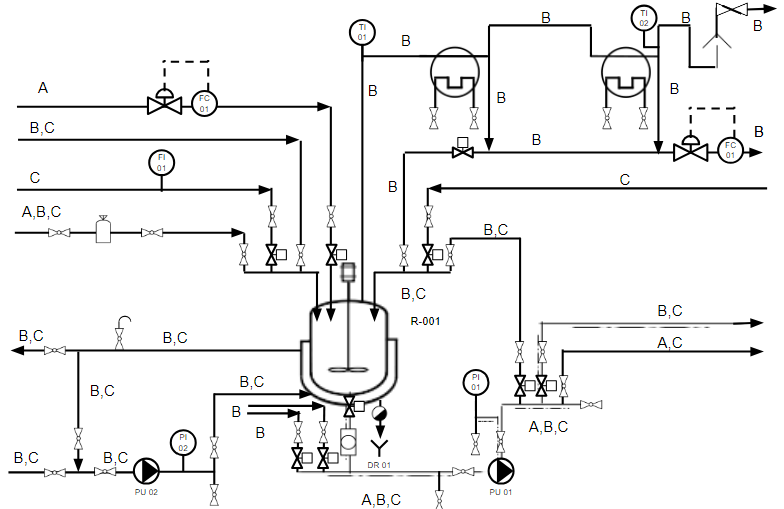

P&IDの例

バッチ系化学プラントのP&IDの例を紹介します。

初心者のころには、この1枚のP&IDを眺めるだけで、嫌な気分になります。

この例では簡略化して書いているので、ラインスペック・計装記号が書かれているとさらに複雑になりますし、配管本数もこの例は少ない方です。

生産ごとにラインが異なる

この例の複雑なP&ID。

運転方法を知らない人が見ると、複雑な工程で複雑な反応をしているように見えて、半ば思考停止に陥ります。

こういう時には運転要領書などを見てみると良いでしょう。

実際に1つの生産で使うラインは限定されています。

例えば、以下のような感じです。

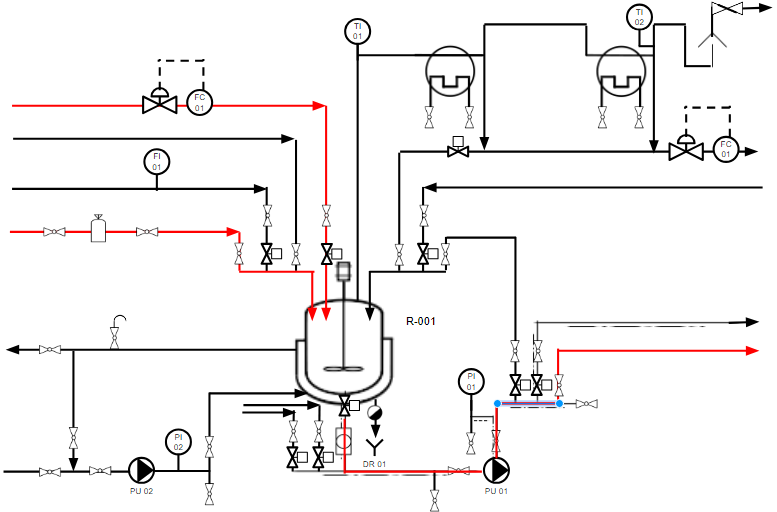

A生産

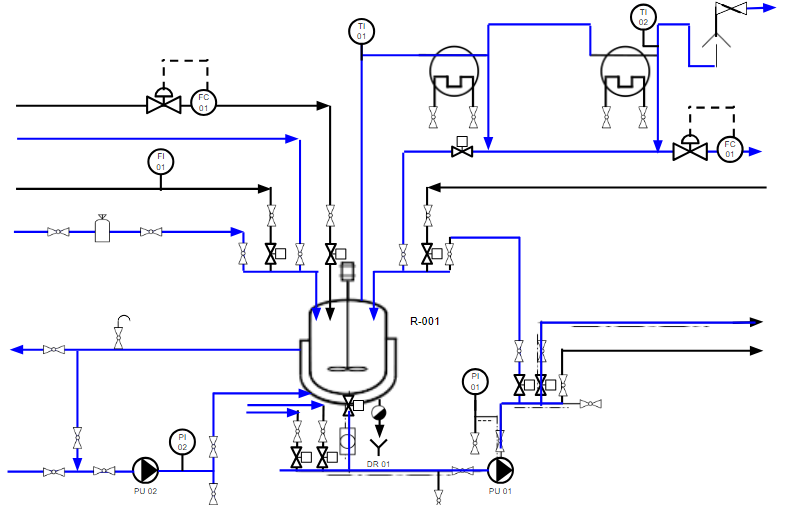

B生産

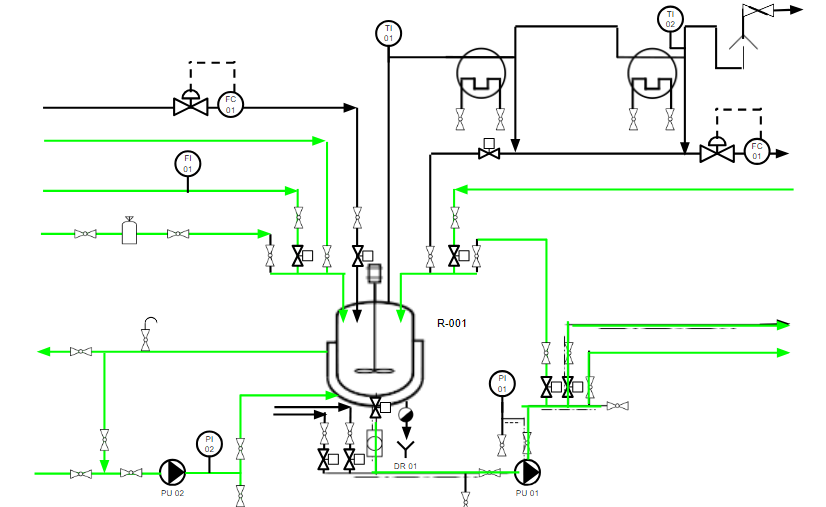

C生産

A生産はプロセス液を入れて単に溜め込んでおき、次のプロセスに送るというシンプルな使い方。

B生産ではプロセス液を入れて、蒸留をして残った液は次の工程に送る使い方。

C生産では複数の液体を混ぜて、分液をして2つの工程に分けて送る使い方。

1つ1つの生産ではサイクルタイムに合うようにシンプルな使い方をします。

もちろん条件によっては、蒸留の後に分液をするような複雑なプロセスもあります。

ここで言いたいことは、生産品目が複数ある時に、生産品目ごとに使うラインが違うということです。

ラインの接続を間違えてしまうと送り先が変わってしまい、大事故に繋がりかねません。

同じ装置を複数の目的で使えるようにするために、多くのラインが接続されていてもその時に使うのは数ライン。

生産準備段階で配管や遮断板で配管の制御をしてから、生産を始めます。

ライン番号で区別

P&ID上は上記のような生産品目ごとにデータを分けることは、あまりしないでしょう。

できなくはないですが、生産品目が多くなるほどデータの一元管理が難しくなります。

例えばA生産用にP&IDを修正したとして、その情報をB生産用のP&ID・C生産用のP&IDに移してあげないといけません。

手入力で行うと、多数のP&IDがある場合にはミスが起こります。

自動で設定しようとすると、よほどうまく設定しないと何かしらミスが起こりえるでしょう。(本当は自動化してミスを自動的にチェックするようなシステムが欲しいですが、難しいでしょう)

P&ID上は1枚に集約させて、ライン番号で表記を分けるアナログな方法がとられます。

例えば以下のような感じです。

ラインごとにラインスペックを定め、そこに生産記号(A,B,C・・・)を入れます。

繰り返しますが、これだけを見るとそこまで複雑には見えません。

計装記号とラインスペックを丁寧に書くと、A,B,C,という生産記号が見えにくくなります。

物理的に記入するスペースが足りなくなって、引き出し線を足していくとさらに理解が難しくなります。

現に工事などでP&IDを修正する時は、細かい修正漏れがいくつも発生します。

1つ1つ着色して確認

例えば新たな生産品目を導入するためにP&IDの改造をするときは、その対象品目だけを眺めていては失敗します。

新たな生産品目には使用できても、既存生産品目はラインが通らなくなるという改悪をしてしまいかねません。

既存も新規も両方とも使えるような状態を作るのが、改造工事の難しいところ。

アナログな方法ですが、生産品目ごとに着色をして確認しましょう。

1枚のP&IDに情報を集約させるために、個々の生産品目ごとに着色して確認。

1枚のP&ID[で色を変えても良いでしょうし、コピーして生産品目ごとに使うラインを着色(今回示した例のように)しても良いでしょう。

プロセスを理解していれば難しい話ではありません。

1つ1つ丁寧に行うかどうかで差が出ます。

プロセスエンジニアの仕事にも見えますが、機械エンジニアとして存在価値を示せる部分でしょう。

参考

関連記事

最後に

バッチ系化学プラントでは、切替生産が多いためP&IDがとても複雑になります。

1つ1つの生産で使うラインは少ないですが、生産が多いとラインが多くなります。

新たな生産品目を導入する改造工事を行う時には、既存品目と新規品目の両方が使えるように、P&ID上でのラインのチェックが必要です。

デジタル化したいところですが、アナログな確認が必要でしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント