ボイラー試験の法規関係のポイントを解説します。

丸暗記が要求されるのは、資格試験の常。

ボイラーも例外ではありません。

嫌ですよね。

化学プラントでは近年大型ボイラーを使用する機会は減っていると思いますが、資格として受検する人は多いでしょう。

無味乾燥な暗記が多い資格勉強ですが、少しでも取っつきやすくするために解説をしたいと思います。

ボイラーの定義と区分

ボイラーの法律体系の中でも、定義と区分は基本的な部分です。

簡単に書くと以下のような内容です。

いろいろありますよね・・・。

これを少しかみ砕いて解説します。

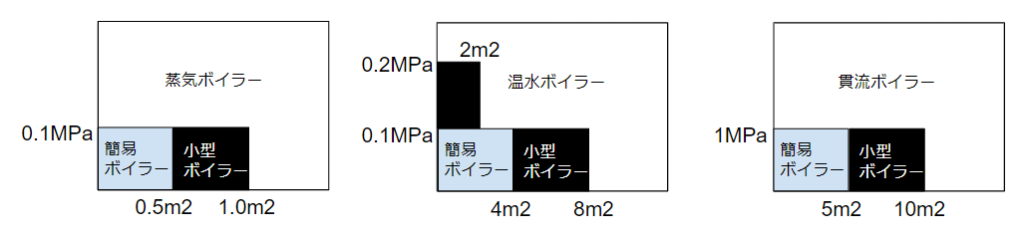

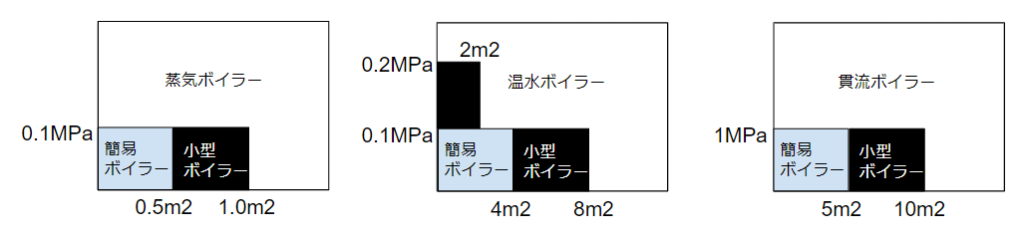

ボイラーは3種類の大きさ

ボイラーは大きさによって3種類に分かれます。

- ボイラー

- 小型ボイラー

- 簡易ボイラー

大きさ順にボイラー>小型ボイラー>簡易ボイラーと並びます。

小型と簡易のどちらが小さいの?

という疑問もあるでしょうか。

これは、簡易ボイラーは小さすぎてボイラーとして認められるかどうかギリギリの簡易的なもの、という解釈を私はしています。

受験勉強のテクニック的な話ですので、深く考えなくてOK

ボイラーは3つの種類

ボイラーは3つの種類に分けて考えます。

- 蒸気ボイラー

- 温水ボイラー

- 貫流ボイラー

区分としてはMECEでないですよね。

そこは気にしないでください。

蒸気ボイラーは蒸気を発生させる装置、温水ボイラーは温水を発生させる装置です。

貫流ボイラーも蒸気を発生させる装置なので蒸気ボイラーの1つですが、蒸気ボイラーとはサイズが違うために、分割して考えます。

ボイラーの種類と大きさ

ボイラーの種類と大きさの定義を見たうえで、もう一度同じ図を見てみましょう。

蒸気ボイラーをまずは見ていきましょう。

というより蒸気ボイラーだけを見れば十分です。

蒸気ボイラーのほとんどは蒸気ボイラーという普通のボイラーに区分されます。

例外的に、小型ボイラーと簡易ボイラーがあります。

- 0.1MPa以下、0.5m2以下なら簡易ボイラー

- 0.1MPa以下、1.0m2以下なら小型ボイラー

温水ボイラー、貫流ボイラーならこの数字が微妙に違うだけです。

温水ボイラーは0.2MPa以下、2m2以下の部分にも小型ボイラーの領域がありますよね。

この辺はイレギュラーということで。

伝熱面積

ボイラーの定義に、0.1MPaとか1.0m2という数字が出てきます。

MPaは圧力の単位で、ボイラーの圧力そのもの。

m2は面積の単位で、伝熱面積という指標です。

伝熱面積は言葉通り、熱を伝える部分の面積です。

この面積が大きいほど、蒸気の発生量が多いです。

だからこそ危険性も高いわけで、圧力と同じようにボイラーの区分の定義に組み込まれています。

蒸気の圧力が高く、発生量が高い方が危険

こう書くと当たり前に見えるでしょう。

伝熱面積の定義は以下のとおり。

- 火気・燃焼ガスなどの高温ガスに触れる本体部分

- 裏面が水に触れる部分

丸ボイラーでは、煙管は内径側・水管は外径側で計算します。

なお、電気ボイラーなら電力容量20kWを伝熱面積1m2に変換するようです。

この辺は本当に蛇足。

圧力容器

ボイラーと圧力容器は切っても切れない関係です。

ボイラー及び圧力容器って法律でも明記されていますからね^^

圧力容器も難しく考えがちですが、ボイラーとの関連性に絞って解説します。

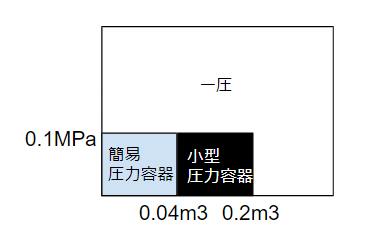

第一種圧力容器

圧力容器には第一種と第二種の2つがあります。

第一種圧力容器は大気圧を越える蒸気が発生するという定義です。

大気圧を越える蒸気を発生させるボイラーはまさに圧力容器。

この第一種圧力容器は、実は3種類に分類可能です。

下のようなイメージです。

あれ?さっき見ませんでしたか。

そうですよね。ボイラーの区分とほぼ同じです。

横軸の単位がm2でなくてm3になっているだけです。

容器だからm3という単位にしています。難しく考えなくてOK

小型圧力容器>簡易圧力容器という区分もボイラーと同じです。

第二種圧力容器

0.2MPaを越える気体を扱う容器が第二種圧力容器の定義です。

この辺は、ボイラーではほとんど触れなくていいでしょう。

バッチ系化学プラントなら第二種圧力容器が大半で、第一種圧力容器は私はほとんど関わったことがないレベルですけど^^

申請検査

ボイラー技士関連の申請検査の内容をまとめました。

試験に出てくるだけでなく、実務上も大事です。

ざっと並べると以下のとおり。

- 溶接検査

- 構造検査

- 設置届

- 落成検査

- 使用検査

- 性能検査

- 変更届

- 変更検査

- 使用再開検査

9個も並んでいると、多いと感じますよね。

時期によって4つくらいに分類できます。

製造

製造とはボイラーを作る段階のことです。

ボイラーの申請をボイラーの一生という視点で見てみると良いでしょう。

私のようなユーザー工場では、自社が製造業であるために「製造」という単語に若干の戸惑いを感じるのは仕方がありません。

ここではボイラーメーカーの担当範囲を、「製造」と呼んでいます。

製造許可

ボイラーメーカーがあるボイラーを作るために、官庁に手続きをします。

危険なボイラーをむやみやたらに作っては駄目ですからね。官庁が管理します。

ボイラーメーカーが手続してくれます。

許可が下りたら製造開始です。

溶接検査

ボイラーの製造許可が下りたら、製造をします。

いきなり完成までもっていって、完成後に官庁の検査を付けるというわけではありません。

中間検査があります。

化学プラントの機械設備を同じです。

ボイラーでは中間検査として溶接検査を行います。

溶接検査としてモックアップとRTが多いようです。

モックアップと呼んでいますが、本体に溶接する前に試験片で試験するという意味です。

実際に溶接する作業者が技能があるかどうか、溶接方法が適正かどうか。

これを見極めておこうという意味です。

実物がこの溶接検査を全く同じにできたかどうかを保証することはできません。

実物に溶接するときに立ち会えるわけではありませんからね・・・。

それでも歯止めになるという意味で、溶接検査は一定の意味があります。

RTは放射線検査のことです。これで溶接の出来不出来を見極めることが普通。

溶接検査を中間段階で実施するのは、完成品まで到達した段階で検査することができない内容だからです。

構造検査

溶接検査に合格すると、本当の組付け作業に掛かります。

そして完成したら完成検査を受けます。

これが構造検査という呼び方をしています。

水圧検査・安全弁の検査など一通り行います。

設置

設置はユーザーの現場工事のことです。

ユーザーが主体で申請をする段階です。

設計担当者が担当することが多いでしょう。

設置届

ボイラーを設置しようとしたら官庁に届出をします。

化学プラントの消防法と同じような感覚ですね。

設置工事前の30日前に提出します。

落成検査

設置工事が終わると、完成検査を受けます。

これを落成検査と呼んでいます。

ボイラー独自の用語が多いですね・・・。

当然ですが、構造検査に合格したボイラーでないと落成検査を受検することはできませんよ。

構造検査だけでなく使用検査という、イレギュラーケースに対応する検査も含まれますが省略しますね。

性能検査

性能検査というのは、ボイラーを使い始めてからの検査です。

ボイラーを使い続ける限り、ずっと行う検査です。

ユーザーの設備保全エンジニアが担当することが多いでしょう。

性能検査は1年に1回受けます。

性能検査を受けるときは、ボイラーを止めて冷却清掃しないといけません。

この期間は当然ながらボイラーを使えません。

ユーザー目線では性能検査の頻度は当然少なくしたいですよね。

この性能検査、実は成績が良ければ2年に1回など特例があります。

運転管理を適正にするほどお得になるわけですね。素晴らしい。

変更

変更とは、ボイラーを使い始めてから終わるまでの一連の手続きのことです。

変更届

変更とは届出当時から変わった内容を、ちゃんと官庁に提出するという意味です。

黙って勝手に何かを変えていました

ということがあれば、官庁としては管理できませんよね。

化学プラントのエンジニアなら消防法で身に染みていると思います。

- 部品の改造

- 事業者などの変更

このどちらも変更というカテゴリーです。

休止届

休止とは言葉どおり、ボイラーを一時的に使わずに休ませることです。

これも変更の一種ですが意図的に区別することもあります。趣味の世界です。

廃止届

廃止とは言葉どおり、ボイラーを使わなくなることです。

この段階で、そのボイラーの一生が終わります。

これも変更の一種ですね。

ボイラー設置制約

ボイラーの設置制約について解説します。

ボイラーだけでなく高圧ガスや消防法などで距離に関する制約はいくつも出てきます。

制約条件を満足しないレイアウトは、一発アウトなので慎重にしないといけません。

個々の制約条件は大したことがないのですが、数が多くなると複雑になります。

ここがレイアウトの難しさ。

ボイラーの制約条件は本当に簡単なものばかりですが、それでも整理しておくことは大事だと感じています。

以下のサイトも参考になります。

出入口は2つ

ボイラー室は出入口が2つ必要です。

下のようなイメージです。

この考え方は2方向避難として消防法でも一般的です。

危険物製造所の設計をする機械設備設計エンジニアなら基本的な知識として知っておきたいです。

もちろん例外はあります。

出入口が1つでも良いケースはあります。

ただ、この例外に甘えて2方向避難が基本であることを忘れるのは危険でしょう。

そもそも、ボイラーは専用の建物で囲わないといけないというのが若干疑問です。

燃料の火災爆発や延焼を回避するためにボイラー室を設置しますが、

完全な壁で覆わずに、スレートを貼り付けただけの構造をよく見かけるからです。

気密性というレベルではなく、目で見て明らかに壁の向こう側の景色が見えるレベルです。

専用の建物とか建物の中で隔壁で覆われた場所にボイラーを設置するということをシビアに考える必要はないということですね。

これは、化学プラントの建物の場合は割とナーバスに考えてしまうからです。

半導体や医薬関係ならもっとシビアですけどね^^

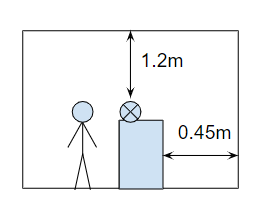

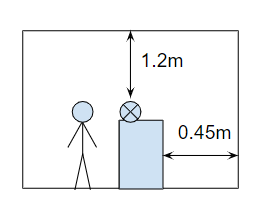

天井まで1.2m以上

ボイラーの最上部から天井や配管まで、ボイラーの上部に1.2mの空間を必要としています。

目的は検査や取扱いのためですね。

メンテナンススペースって言っても良いでしょう。

安全弁や附属品の検査や取扱いに支障がなければ、1.2mを確保する必要はなさそうです。

とはいえ、ボイラーの上部から1.2mくらいの高さも確保できない建屋ってかなり窮屈ですけどね。

1.2mの制約を守ろうとしなくても、供給配管などを組みつけていくだけで、自動的に確保できるでしょう。

1.2mは人がしゃがんで入り込めるスペースを想定しているはずです。

日本人の平均身長から足の高さを引いたら、80cm~90cm

これに足やヘルメットを加えて30㎝程度の余裕を見ていると解釈できます。

壁から0.45m以上

ボイラーは壁から0.45mは空間を確保しないといけません。

これもメンテナンススペースの都合です。

こちらの方が分かりやすいでしょう。

ほぼ全ての設備で共通して、これくらいのスペースは要求されます。

人の通行に限ると60cm は確保しないといけないので、通行を意識して設計していると

45㎝は必然的に確保できるでしょう。

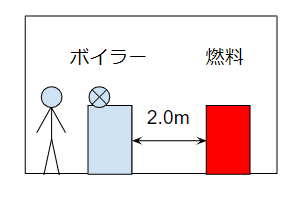

燃料から2m以上

ボイラーは燃料から2m以上離さないといけません。

これはボイラーらしい制約条件ですね。

出入口やメンテナンススペースはボイラーに限らず、制約条件として設定されます。

ボイラーは燃やす設備なので、燃料が近くにあると燃料に引火して大爆発につながります。

これを防ぐために2mの距離を確保しようという制約が出ます。

高圧ガスなどでも可燃物は火気から2m以上離すことという制約があります。

火気と2mというワードはリンクさせておいても損はありません。

伝熱面積に算定する部分

ボイラーの伝熱面積の算定は、1級ボイラー試験で問われる内容です。

意外とマニアックというか、構造を理解していないと答えられない問題です。

化学プラントで使う伝熱面積の基準と関連する部分がありますので、合わせて解説します。

法律法規上の定義

まずは基本である法律法規に関する部分から解説しましょう。

ボイラー及び圧力容器安全規則の第二条にこの文言があります。

水管ボイラー及び電気ボイラー以外のボイラー 火気、燃焼ガスその他の高温ガスに触れる本体の面で、その裏側が水又は熱媒に触れるものの面積

ボイラー及び圧力容器安全規則 第二条 第一項

ここをちゃんと読み解かないといけないのですよね。

接ガス・接液

上の十分を読み解くと以下のとおりとなります。

- 高温ガスに接触する接ガス面積が伝熱面積

- 液とガスが振れる部分

何となく水が通る部分だと思っていたら意外と落とし穴があります。

丸ボイラー

丸ボイラーは立てボイラーも炉筒煙管ボイラーも共通して、火室の外に水を貯める部分があります。

これは火室を管とみなすと「管内にガス・管外に水」というケースです。

この場合の伝熱面積は、定義上は管内側。

試験場は、横管という落とし穴を問うケースがあるようです。

横管は水管と同じく「管内に水・管外にガス」のケースとなり、管外基準で算定します。

これ、ややこしいですよ。

水管ボイラー

水管ボイラーは基本構造が「管内に水・管外にガス」というケースなので、管外側で算定します。ここまではOK。

問題は、算定しない部品。

水管ボイラーの構造をよく見て、何がガスと水に接触しているかをイメージできないといけません。

キーワードは「燃焼ガスに触れない部品」

具体的には以下の部品が該当します。

- 蒸気ドラム

- 気水分離器

この2部品は水が含まれていながら、燃焼ガスに触れない部品になりえます。

蒸気ドラムはケースバイケースだと思いますが・・・。

蒸気ドラムと気水分離器に共通しているのは、下降管を接続すること。

蒸気ドラムと気水分離器は。水管で熱を受け入れて水蒸気とドレンに分割して、ドレンを再循環するための部品です。

ドレンを再循環させるためには下降管が必要です。

下降管はボイラーの燃焼ガスの影響を受けない、外部に設置します。

自然循環式ボイラーの場合は循環力は水の密度差によるヘッドのみという話は有名ですよね。

ここで前提として下降管の水は下降管入口も出口も同じ低い温度が求められます。

下降管がボイラーの燃焼ガスの影響を受けると、循環力を弱める方向に動きますよ。

外径基準

ボイラーの伝熱面積に関連して、化学プラントの外径基準の話を少し。

熱交換器でも反応器でも伝熱面積は外径基準で行うことが普通です。

これは、外径側は同じでも肉厚が変われば内径が変わるという、配管の形状がベースにあります。

内径側でカウントすると変動する要因が増える方向だから避けたいのですよね。

化学プラントでは「管内にプロセス液・管外にユーティリティ」という構図です。

外径基準の場合、危ないプロセス側を基準とせず、比較的安全なユーティリティ側を基準にしていると解釈できます。

これってボイラーでも同じですよね。

接ガス基準ということは、蒸発という相変化が起きて圧力が変化する水側が危険で、温度が高いガス側を比較的安全とみなせそうです。

管内・管外での安全性の優位性を議論する意味はあまりありませんが、内径基準か外形基準化のどちらであるかを無機質に暗記するよりはマシ、という程度に捉えてください。

試験で登場する主な寸法値

ボイラー技士試験の法規関係で登場する寸法値は、正誤問題にうってつけです。

多少数値を変えるだけで簡単に問題が作れますからね^^

問われる数値が多いので、覚えるのも大変。

知っておいた方が試験に役立つ寸法をまとめています。

| 項目 | 径 | 長さ | 容積 |

| 小型ボイラー(蒸気ボイラー) | 300mm | 600mm | – |

| 小型ボイラー(貫流ボイラー)の気水分離器 | 300mm | – | 0.07m3 |

| 小型圧力容器 | 500mm | 1000mm | – |

| 第二種圧力容器 | 200mm | 1000mm | 0.04m3 |

| ボイラー取扱技能講習修了者(蒸気ボイラー) | 750mm | 1300mm | – |

| ボイラー取扱技能講習修了者(貫流ボイラー)の気水分離器 | 400mm | – | 0.4m3 |

| ボイラー設置位置の水平距離制約0.45m→0.3m | 500mm | 1000mm | |

| ガラス水面計を2個→1個に変更 | 750mm | – | – |

| 験水コックを3個→2個に変更 | 750mm | – | – |

情報の整理が大事

法規に登場する数値は無味乾燥なものです。

実務上、本当に覚える必要があるのか疑問になるものばかり。

それでも合格率をあげるために、数値系から敬遠するのももったいない。

ちょっとした整理をするだけで、大きな誤解をする可能性が下がり、正誤問題でミスする確率は下がっていきます。

教科書を見たり問題集を解いているだけでは、全体像を抑えることはできませんからね。

径は300mm,500mm,750mm

まずは径の情報をおさえることが大事です。

- 径は300mm、500mm、750mmの3つが大事。

- 少なくとも1000mm以上は話題にならない。

本当は250,500,750という250の倍数であればよかったのですが、300という数字はちょっと困りますね。

200や300という数字が登場するので、250の代わりと思えば良いでしょうか。

800mmとか1000mmという数字がでるだけで、正しくない可能性が高いと疑えるわけですね。

長さは径の約2倍

長さは径の2倍と考えればほぼ問題ありません。

長さは最小でも1000mmと考えるべきでしょう。

1000mm以下が駄目な理由は分かりませんが、1000mm以下の数値は法律の定義には出てきません。

例外として、ボイラー取扱技能講習修了者の区分である径750mm・長さ1300mmくらいです。

容積=径2

容積も無味乾燥に覚える必要はなく、容積=径2で考えれば基本的にはOKです。

容積=π/4×径2×長さですが、

長さは1000mmが最小として考えて、π/4=1、長さ1000mmとおくと、容積=径2となります。

0.22=0.04(容積0.04)、0.32=0.09(容積0.07)、0.42=0.16(容積0.4)

オーダーがあっていればOKという程度の推算ですが、これだけでも間違いを防げそうですよね。

就業制限

ボイラー技士の就業制限についてまとめました。

伝熱面積やボイラーの種類と関連して、場合分けが複雑になりがちです。

ということは、正誤問題にしやすいわけですよね。

試験に出やすいポイントだけを抽出してまとめてみました。

ボイラー技士の定義

「ボイラー技士」という定義は実は以下のとおりですが、意識しないことも多いでしょう。

- 特級ボイラー技士

- 一級ボイラー技士

- 二級ボイラー技士

試験区分上は特級・一級・二級と意識していますが、これがボイラー技士という区分でまとまっていることを意識しにくいです。

これにボイラー取扱技能講習修了者という区分を加えて、以下の4パターンで理解しておきたいですね。

- 特級ボイラー技士

- 一級ボイラー技士

- 二級ボイラー技士

- ボイラー取扱技能講習修了者

ボイラー技士は免許・ボイラー取扱技能講習は講習という区分がありますが、就業制限上はまとめて理解した方が良いです。

ボイラー技士と伝熱面積

ボイラー技士・ボイラー取扱技能講習と伝熱面積の関係として絶対に理解しておきたいのは以下の区分けです。

| 特級ボイラー技士 | 500 m2~ |

| 一級ボイラー技士 | 25~500m2 |

| 二級ボイラー技士 | 3~25m2 |

| ボイラー取扱技能講習修了者 | ~3m2 |

これは蒸気ボイラーの伝熱面積を想定しています。

3m2というのは2.5m2を丸めていると考えると、5の倍数で整理しやすいですよね。

これは基本形です。

特注項目

蒸気ボイラーという基本形をおさえた後は、応用である特注項目を整理しましょう。

- 貫流ボイラー 伝熱面積×1/10

- 廃熱ボイラー 伝熱面積×1/2(火気以外の高温ガス)

- 電気ボイラー 電気設備容量20kWを1m2に換算

この辺りは就業制限以外の項目でも登場するので、大事なポイントです。

就業制限に関連して、伝熱面積に加算しない部分として以下の項目があります。

- 胴の内径750mm・長さ1300mmの蒸気ボイラー

- 伝熱面積14m2の温水ボイラー

- 伝熱面積30m2の貫流ボイラーで気水分離器の内径400mm・内容積0.4m3

こればボイラー取扱技能講習修了者の就業制限と一致します。

ややこしくなってきますよね。

法的にはボイラー取扱技能講習修了者の就業制限は伝熱面積ゼロ(加算しない)に限定すると解釈できます。

「ボイラー技士でなければ取り扱うことができない」=「ボイラー取扱技能講習修了者では取り扱いができない」

という意味ですので、問題文をよく見てチェックしないといけませんね。

就業制限の計算例

一級ボイラー技士試験では、一級ボイラー技士の就業制限に関する問題が出ます。

いろいろな表現がありますが、実際に大事なのは以下の項目です。

- 伝熱面積が500m2以下

- 伝熱面積3m2以下の蒸気ボイラー → 0m2

- 伝熱面積14m2以下の温水ボイラー → 0m2

- 廃熱ボイラーは伝熱面積×1/2

具体的な計算例を見てみましょう。

以下の例で一級ボイラー技士が取り扱うことができるでしょうか?確認しましょう。

例① 200m2の蒸気ボイラー2基と3m2の温水ボイラー34基

200×2+3×34=502 > 500

なので特級ボイラーでなければ取り扱うことができない、と思うかもしれませんね。

ところが、伝熱面積3m2以下の蒸気ボイラー=0m2というルールを適用して、

200×2+0×34=400 < 500

となります。だから、一級ボイラー技士でも取り扱いが可能です。

例② 200m2の蒸気ボイラー2基と14m2の温水ボイラー8基

200×2+14×8=512 > 500

となりそうですが、3m2の蒸気ボイラーと全く同じロジックでノーカウントです。

200×2+0×8=400 < 500

例③ 120m2の廃熱ボイラー8基

120×8=960 > 500

と解釈しそうですが、これも廃熱ボイラーは伝熱面積×1/2のルールを適用します。

120/2×8=480 < 500

一級ボイラー技士でも取り扱いが可能です。

例④ 240kWの電気ボイラー40基

電気ボイラーは電気設備容量20kWを1m2に換算するので、

240/20*40=480 <500

となり、一級ボイラー技士でも取り扱いが可能です。

附属品の法的制約

ボイラーの管理の中でも附属品管理は厳しい制約があります。

ボイラー運転の中でも最も目に付く項目であり、検査しやすい項目でもあります。

附属品管理の法的制約について解説します。

安全弁

安全弁はボイラーの附属品でも主要な附属品。

ボイラーや圧力容器で安全弁はある意味基本の附属品。

安全弁には以下の法的制約があります。

- 最高使用圧力以下で作動すること

- 2個以上付けるときは、1つは最高使用圧力以下、1つは最高使用圧力の3%高い圧力でも可

運転圧力と最高使用圧力は違います。

標準的な例として、以下の関係があります。

運転圧力 < 安全弁の作動圧力 < 最高使用圧力

2個以上付ける時というのはかなりのレアケースです。

正直な話、私は使い道が良く分かっていません。

運転圧力 < 安全弁の作動圧力

という関係で運転している以上、安全弁の作動圧力が最高使用圧力と同じなのか低くするのかに寄らず、

運転圧力が安全弁の作動圧力よりも低くなるはずですから。

本体の安全弁以外にも制約があります。

- 過熱器用の安全弁は、本体の安全弁より先に作動させること

- 逃がし弁は、凍結しないような処置をすること

圧力計

圧力計にも制約条件はあります。

- 内部が凍結しないこと

- 内部が80℃以上にならないこと

- 目盛に最高使用圧力の表示をすること

80℃以上というのは結構曲者です。

80℃以上の温水用の圧力計も、この対象になります。

サイフォン管を付けます。

ボイラーではなくて、蒸気と水で温水を生成する場合でも

圧力計メーカーはサイフォン管をセットしてこようと提案してきます。

目盛へ圧力表示も法的制約があるというのは見落としがちです。

TPM的な視点で目盛表示をすることが多いですが、圧力容器という法的制約があるのですね。

どうでもいいですけど、目盛の色は会社によってかなりこだわりがあるようです。

水位

水位計については当たり前の制約があります。

- ガラス式水面計に常用水位の表示をすること

常用水位とは管理水位と言っても良いでしょう。

現在水位と比較できるようにするためです。

圧力計の目盛表示と発想は同じです。

配管

配管という附属品にも当たり前の制約条件があります。

- 燃焼ガスに触れる給水管・吹き出し管は断熱材で保護する

- 温水ボイラーの返り管は、凍結防止をすること

熱い配管は保温、冷たい配管は保冷をするという意味です。

ボイラーの蒸気は熱いから、水のラインも凍結するはずがない

こういう思い込みをする人は結構います。

でも、0℃以下の気温になれば、蒸気ドレンが凍ることはありますよ。

ボイラーだから。熱いから。凍結はあり得ない

こう考えるのは危険ということです。

分かりにくい水面計の文章解説

1級ボイラー技士で出題される水面計について特に分かりにくい部分を解説します。

水面計はどこにでも使える原始的な附属計器で、簡単なものだと考えがちですが、

試験だと意外と難しいです。

この難しさは、一言で述べると以下のとおり。

- 文章だけでイメージしにくい

- 「高い」「低い」という2択で正誤問題が成立する

引っかかりやすく問題として作りやすいですが内容は難しくないので、確実に正解したい問題の1つです。

冷静に確認しましょう。

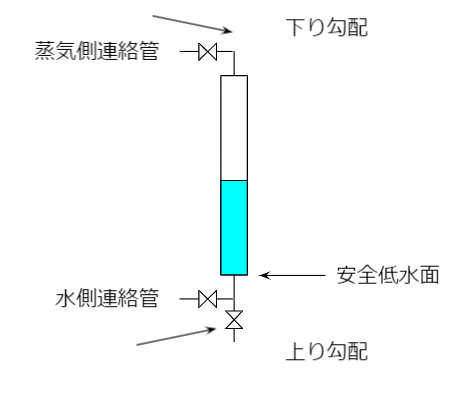

連絡管の高さ

連絡管の高さは、引っかかりやすい典型問題です。

水側連絡管は安全低水面より低い位置

こんな問題が出ます。

これって「低い」か「高い」かだけで簡単に正誤問題となります。

安全低水面って何?という点もポイントでしょう。

図解すると以下のとおり、

安全低水面はボイラー運転中の管理水面のこと。今風にいうとLLです。

ガラス水面計のガラス最下部が安全低水面を指示しなければいけないというルールもあります。

最下部より少し高い位置を安全低水面とするわけではありません。

これは現場での分かりやすさを最重視しています。

ガラス水面計で水面が見れたらとりあえず安心。水面が見れなければ絶対だめ。

こう判断するためです。

余裕を持たせて少し高い位置で管理することが、曖昧な判断に繋がることを懸念しているからですね。

ここまで整理できれば後はかんたん。

水側連絡管が安全低水面(ガラス水面計最下部)より高い位置にあると、

ガラス水面計下部には液たまりが発生します。

ボイラーの実水面がガラス水面計下部より低い位置にあっても、水面計には液たまり分だけ残り続けていて、

液面計を監視する人が、ボイラー内には水が残っていると勘違いすることになります。

これは単に水側連絡管の高さを変えるだけで防げる誤解です。

危険なボイラーで判断を誤らないようにするためには、絶対に避けたいことですよね。

勾配の向き

勾配の向きも誤解を招きやすい内容です。

水側連絡管 水柱管に向かって上がり勾配

蒸気側連絡管 水柱管に向かって下がり勾配

これは水面計に溜まりを無くしたいからです。

逆の勾配にすると、水面計下部に水が溜まり水面計上部に蒸気が溜まります。

水が溜まることで詰まったり、蒸気が溜まり圧を持つことで水面計の指示が誤った値を示したり

そんな問題を起こさないようにするために、水面計に溜まりを付けずボイラー本体に返すような勾配を付けます。

水面計はボイラー本体より強度的に弱く、故障や折損したときにトラブルを最小化するためにも、

ボイラー本体に返すという考え方をします。

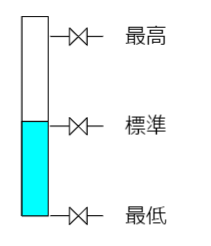

験水コックの数

験水コックの数は3つです。

3つのコックが最高・標準・最低の水位を示すようにします。

最低水面を示すコックはガラス管の下部である点は注意ですよね。

最高と最低の2つだけではなく、標準位置を示す3つ目が必要という所が大事。

ガラス式液面計と験水コックが違うものであることを忘れていると、引っかかりやすいです。

法規非該当の一般のガラス式液面計だと底部にドレン抜きが付いていますが、これを験水コックと勘違いして、

1個あればいいでしょ???

って引っかかるケースがあります。ちょっと注意ですね。

ボイラー(boiler)構造規格のポイント

ボイラー構造規格は労働安全衛生法にカテゴライズされています。

この中でも2級ボイラー技士に限定して、化学プラントでも使う部分を中心に説明します。

ボイラー構造規格は、以下のサイトが最も確実です。

安全弁

安全弁はボイラーの附属品でも主要な附属品。

ボイラー構造規格としては以下の要求がメジャーです。

- ボイラー内部の圧力を最高使用圧力以下に保持すること

- 安全弁の排気口は、安全な場所に導くこと

特に後者の安全弁の排気口は、意外と見落としがちです。

化学プラントだと、とりあえず架構の外に放り出しているだけのパターンが多いです。

放出口が実は通路の真上でドレンが人に当たるということも大いにありえます。

この10年くらいでだいぶ見直しがされていっています。

逃がし弁も安全弁と同じ分類です。

安全弁が気体用で、逃し弁は液体用という違いがありますが、

用途は同じです。

ボイラーに限って言うと、逃し弁は

水の温度が120℃以下の温水ボイラーは逃がし弁、120℃を越える温水ボイラーは安全弁

という区分があります。

圧力計

圧力計は、以下の要求事項がメジャーです。

目盛線の最大レンジは、運転圧力の1.5倍以上3倍以下

化学プラントで使う圧力計も、この思想で付けていることが多いです。

ポンプの揚程×密度×1.5~3.0

の範囲で圧力計のレンジを決めるという発想です。

水面計

水位計についても要求事項を確認しましょう。

- ガラス水面計は基本的に2個以上

- ガラス材質は規格に適合したもの

ガラスは鉄よりも強度が低いので、板厚で稼がないといけません。

ガラスの材質や強度が規格とおりであり、板厚から許容圧力を決める作業が必要です。

これはボイラーに限らず、化学プラントの機械設備でも同じです。

給水装置

給水装置にも要求事項があります。

- 給水ポンプは2個以上

- 給水管のボイラー取合いに給水弁と逆止弁

化学プラントではなんてことはない当然の要求に近いです。

ボイラーほどの重要装置なら、冗長化を持たせるためにもポンプは2個あった方が安全です。

ボイラーでも機械装置でも接続間との取り合いに弁を付けるのも当然。

ただし、逆止弁を付けるという要求はやや特殊。

個人的には逆止弁はあまり好きではありませんが。。。

蒸気止め弁と吹き出し管

蒸気止め弁と吹き出し管も重要な要求事項があります。

- 吹き出し管は、2個以上の弁を付ける

- 吹き出し管はボイラーごとに独立

吹き出し管は日常的に扱う箇所です。

ボイラーという高温高圧の蒸気を吹出す作業は極めて危険。

この作業を安全に行うためにも2個の弁は大事です。

給水ポンプを2個付けるのと同じ発想。

1個が壊れても2個壊れることは極めて稀

化学プラントでも2重弁という表現で一般的です。

吹き出し管はボイラーごとに独立させることも大事です。

別のボイラーと接続されていると、逆流する可能性があります。

とにかく単純化して安全確実にするのが大事。

手動ダンパ

手動ダンパは大きな制約はありません。

手動なので人が取り扱いができるようにすることが求められます。

化学プラントなら嫌というほど注文が来るので、ボイラー構造規格の要求事項におびえることは全くありません。

自動制御装置

自動制御装置は、以下の制御が確実にできるように、という要求があります。

手動ダンパと要求の質は近いです。

- 低水位で燃料が遮断

- 自動給水装置はボイラーごとに独立

- 燃料装置の異常消火を検知して燃料を遮断

- 燃焼用空気の異常停止を検知して燃料を遮断

ボイラーでは水の監視と燃焼の監視が特に大事であることが分かりますよね。

緊急遮断としてはとにかく燃料を止めれば良いという思想も分かりやすいです。

化学プラントの制御になるとこれよりも複雑なので、化学プラントのエンジニアも初めはボイラーで慣れる方が良いかも知れませんね。

圧力容器構造規格のポイント

圧力容器構造規格は労働安全衛生法にカテゴライズされています。

この中でも2級ボイラー技士に限定して、化学プラントでも使う部分を中心に説明します。

圧力容器構造規格は当然ですが、以下が最も確実な情報です。

第一種圧力容器を中心に記載していますが、第二種圧力容器も同じです。

バッチ系化学プラントでは第二種圧力容器が非常に多いので、化学プラントの機械屋にも大事な内容です。

安全弁

安全弁は、圧力容器構造規格でもボイラー構造規格でも、ほぼ同じ要求事項です。

- 第一種圧力容器内部の圧力を最高使用圧力以下に保持すること

- 第一種圧力容器には異なる圧力を受ける部分ごとに安全弁を付けること

後者の方は化学プラントでは日常的に対応しているでしょう。

異なる圧力という時、通常は減圧弁を使いますよね。

減圧弁の出口側に安全弁を付けることはごく当たり前。

減圧弁が適正に作動しなかった場合、高圧のプロセス液が装置に流入して装置を破壊します。

これを回避するために、安全弁で逃がそうという発想です。

ふた

「ふた」は圧力容器に固有です。

「ふた」とはマンホールのこと。

第一種圧力容器では内部の圧力が大気圧と等しい状態でなければ、「ふた」を開けてはいけません。

圧力が少し低い・少し高いという状態では安全性を確認できません。

「ふた」を開けた時にガスが噴き出す恐れがあります。

第一種圧力容器独特の問題ですね。

圧力計・温度計

圧力計と温度計は、圧力容器構造規格でもボイラー構造規格でも同じです。

目盛線の最大レンジは、運転圧力の1.5倍以上3倍以下

最大レンジは化学プラントでも特に大事な事項ですね。

参考

ボイラー技士試験はプラントエンジニア関係では難易度はあまり高くはなく、書籍も大量に揃っています。

当サイトの記事に合わせて、どれか1つをしっかり見るだけでも、かなり理解を深めることができるでしょう。

関連記事

最後に

ボイラーの法的制約について知っておくべきことを解説しました。

定義と区分・圧力容器・申請検査・設置制約・伝熱面積・就業制限・付属品・水面計・ボイラー構造規格・圧力容器構造規格

無味乾燥で分かりにくい法律関係ですが、ポイントを絞ると理解が進むでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント

ボイラーの構造について大変にいい勉強をさせていただきました。

ありがとうございました。

圧力容器の圧力と適用範囲の図について、0.1MPaを超えると全て一圧に該当のように見えるので

ここは少し違うかと思います。(説明を簡略化したのでしょうか)

はい、ご認識の通り簡略化しています。

ボイラーの試験勉強という意味では不適切な内容ですね。