バグフィルタは、化学プラントをはじめ粉体を扱う現場で広く使われる大型集塵装置です。構造はシンプルですが、設計や操作を誤ると大きなトラブルにつながることもあります。

この記事では、バグフィルタの基本構造、フィルタ取付方法、逆洗の仕組みまで、安全に扱うために知っておきたいポイントをわかりやすく解説します。

概形

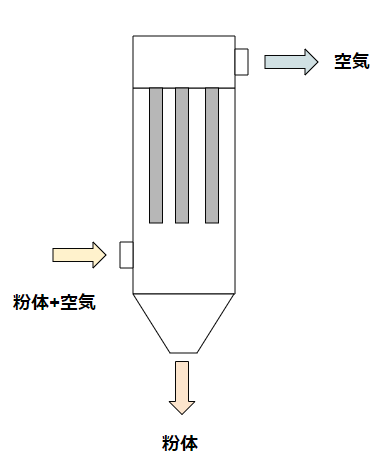

バグフィルタの概形を解説します。以下の要は円筒形の構造をしています。

円筒胴の中にフィルタが入っており、胴下部から粉体交じりの空気が入ってきます。粉体を取り扱ったときに空気中に舞った粉体を、ブロアーなどで集めてバグフィルタに送り込みます。フィルタを通過した空気は、胴上部から抜けていきます。

フィルターの外側には、粉体が蓄積されていきます。一定量までたまった粉体は自重で落下して、フィルタ下部から排出されます。

フィルタ入口としての粉体交じりの空気は下部排出を一体化して、フィルタ下部から粉体を引き込む形状もありますが、大型になると胴の側面から引き込むパターンが多いです。

フィルタの内面と外面のどちらを捕集面とするかは、装置によって異なります。今回は外側で考えます。

フィルタ取付

バグフィルタのカギとなる、フィルタ部分を解説します。フィルタは合成繊維が一般に使われます。電気抵抗が高いので、金属などを織り込んだパターンが化学プラントではよく使います。粉塵爆発はとても怖いです。

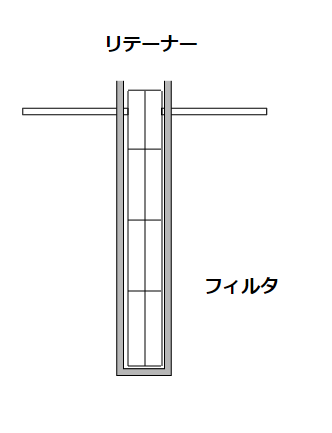

通気度という考え方で設計がされます。品質を保証する性質ともなりえます。フィルタは大きな筒の形状をしており、空気の流れで変形してしまうので、補強用のリテーナーを付けます。

フィルタとリテーナのセットを、バグフィルタの上部に取り付けて吊るします。濾過面積はフィルタの数と長さで決まります。処理風量と通気度から濾過面積を決めていきます。

逆洗

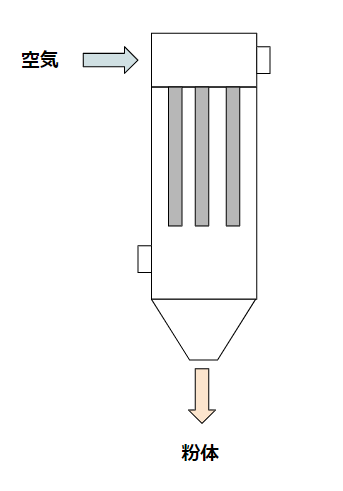

バグフィルタには逆洗機構が付いているのが普通です。フィルタで捕集を続けていると、フィルタは目詰まりを起こします。この状態では運転を続けれなくなるので、清掃が必要。それを逆洗という方法で行います。

バグフィルタ上部に圧縮空気を注入できる部分があり、リテーナ内部からフィルター外部に向かって空気を放出するように流します。

フィルタ外部に溜まった粉体は、空気の流れに負けて剥がれていき、バグフィルタ下部に落ちていきます。逆洗装置は以下のような構成が必要です。

エアーホルダ

電磁弁

圧力計

制御装置

制御装置はとても簡単なもので、定期的に電磁弁を開閉するだけの仕組みと思えばいいです。時間調整と圧力調整ができるような制御盤になっているでしょう。

化学プラントなら、逆洗は圧縮エアーの場合もあれば窒素の場合もあります。バグフィルタ入口と払落しの粉体排出口が異なる今回の場合なら、粉体を集めるための受け皿が必要です。ドラム缶を使うでしょう。排出口には自動弁などを付けておき、払い落とすとき以外は閉めておくような制御を掛けます。そうしないと、せっかくブロアーで集塵しようとしても排出口開口部が邪魔をすることになります。

フィルター取付方法

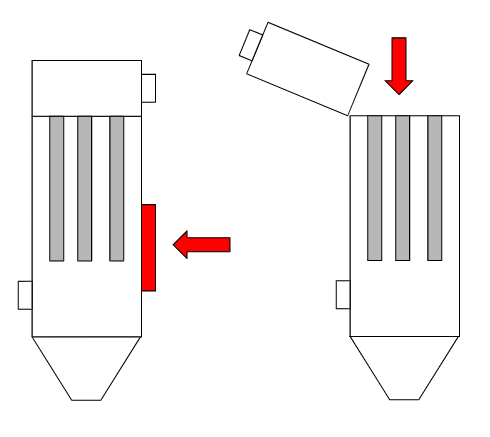

フィルタ取付の方法は大きく2種類あります。

胴部にマンホールを設けて人が中に体を入れてフィルタを取り付ける方法と、バグフィルタ上部を開けてフィルタを上から取り付ける方法です。後者の方が当然安全です。

ただし、フィルタを取り付けたり取りはずしたりするときに、フィルタの長さ分だけ上部にスペースが必要となります。配管などを組んでしまって取り付けができなかった、というミスを起こしがちです。

バグフィルタ自体が大きな設備になるので、上部からフィルタの出し入れをする場合のアクセス用プラットフォームも忘れがちです。特に中くらいのサイズのバグフィルタが一番忘れがち。。私もありました。。。

マンホールや上部蓋を開放するとなると、大きな力が必要となるのでバランサーなどの省力化装置は必須です。

外部への漏れ込みが気になるような系では、マンホールや上部蓋にリミットスイッチを付けてインターロックを組むと良いでしょう。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

・バグフィルタは化学プラントで使われる大型集塵装置で、安全な設計と運転が必須

・フィルタの取り付け方、補強、逆洗の仕組みを理解して操作することが重要

・上部からの取り付けやインターロック設置など、作業性と安全性を両立させる工夫が必要

・設計者・運転者ともに、基本構造を理解して現場でのトラブルを防ぎましょう

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント