化学プラントなど粉体を扱う場所では粉塵爆発はとても怖く様々な対策を取ります。特に化学工場では敏感な問題で窒素を使った対策を取りますが、付帯して考えることがあります。

本記事では、粉塵爆発の中でも基本的な事項を、ホッパー内にある粉体に対して考えます。

この記事は、ホッパー設計シリーズの一部です。

粉体ホッパーで変わる化学プラントの運転:効率化と安全性向上の実践例

粉体ホッパーの閉塞対策で効果のあるものないもの

粉体貯留ホッパーのかんたんな設計方法

ホッパーの概略機器設計の実際|粉体貯留用

この記事は、静電気シリーズの一部です。

静電気は目に見えないからこそ化学プラントでは怖い

スプレーボール選定ガイド:静電気・脱落・耐久性の落とし穴とは

化学プラントにおける液体移送の危険性:ガス漏洩から静電気着火まで

セルフスタンドでのガソリン給油を静電気対策の視点で解説

なぜ化学プラントは長袖作業服?被液・火傷・静電気対策の重要性

化学プラントの静電気対策:事故を防ぐ現場の実践法

振動ふるいの仕組みとリスク対策:粉体処理で見落としがちな静電気と安全距離

現場でできる防爆対策の基本:モーターを防爆型にするか、非防爆を遮断で守るか

投入の対策

ホッパー内に粉体を投入する時の粉塵爆発対策を考えましょう。

窒素雰囲気下で扱う

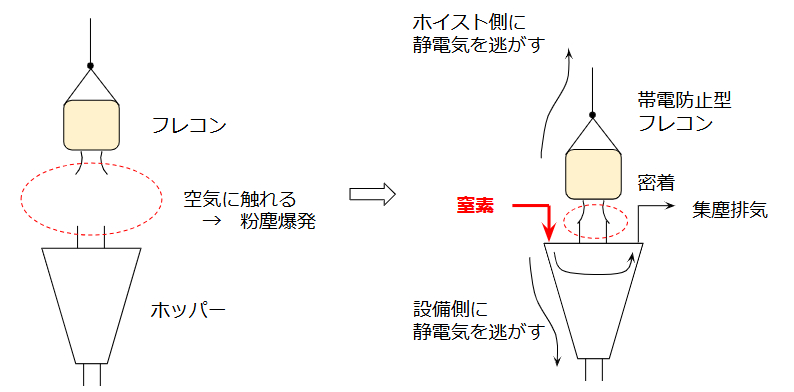

粉塵爆発対策として窒素などのイナートガス下で取り扱うことは一般的です。例えば、フレコンを例にホッパーに投入する時を考えましょう。この時、何も対策を取らないとフレコンとホッパーの間で空気に触れる空間が発生します。

この状態は粉塵爆発を起こす雰囲気となりえるので、空気が入らないような対策として密閉化が重要です。

さらに窒素を流しておけば完璧になるので、ホッパー側に窒素を流すためのノズルが必要です。これはホッパー上部にあることが好ましいです。というのも、例えばホッパー下部に窒素ノズルがあったとしても、粉体がホッパー内に溜まっていくと適切な流量を確保できなくなる可能性があるからです。

窒素を流すなら排気も適切にしましょう。といっても、粉塵対策として集塵ラインを設けるのが普通なので窒素もそちらに流れていきます。

静電気を逃がす

粉塵爆発対策の基本として静電気を逃がす仕掛けが必要です。荷姿がフレコンの場合は帯電防止型にしましょう。ドラム缶であれば金属ドラムなどを使いつつ、アース線で電気的に接続するなどの対策が必要ですが、つけ忘れが怖いです。この意味ではホイスト側に強制的に電気を逃がせるフレコンの方が安心です。

ホッパー側は建物などと電気的に繋がるので、自ずと対策が取られるでしょう。

排出の対策

ホッパー内の粉体を排出する時の対策も大事です。

閉塞

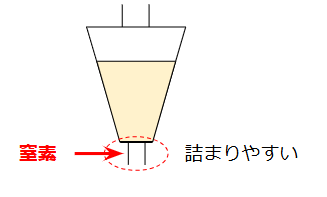

ホッパーは粉体を貯める構造で、排出口はホッパー径よりも小さくなります。この構造上、排出口付近で閉塞する可能性があります。

一般的な物質ならエアーブローでも良いと思いますが、粉塵爆発を考えるなら窒素ブローが無難です。詰まる場所に直接ブローするためにも、口径が小さくなる部分に直接窒素を流せるようにしましょう。まれに排出ノズル内部までブローノズルを伸ばすことを考える場合がありますが、逆に閉塞要因になります。

装置側のケア

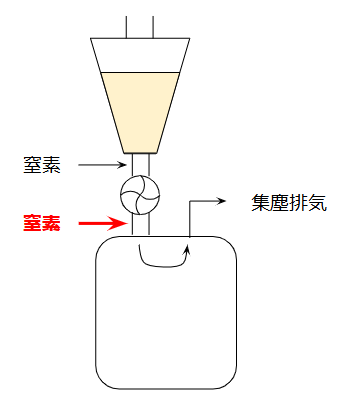

ホッパーから排出される粉体は、その後の装置に投入されるまでケアが必要です。ホッパーで静電気対策を取っているのに、装置内で粉体処理が終わるまで対策を取るのは当たり前ですね。

ホッパーと装置は閉塞リスクを抑えるためにも最小ラインで組むでしょう。それでも排出バルブは最低でも必要。このバルブの下部に窒素ラインを付けておくと安心です。

装置にも当然排気ラインが付いているので、窒素は排気ライン側から流れていきます。

装置上部のノズルに窒素を付けても良いのですが、粉体投入ラインから見ると窒素の流れの末端部と見なせるので、粉体投入ラインを閉塞させる可能性があります。もともと装置にはノズル数が少なくて窒素ラインを接続することが難しかったりもします。配管側で組んであげる方が良いでしょう。

参考

最後に

粉体ホッパーは、「投入」と「排出」で粉塵爆発の要因が大きく異なります。

しかし共通しているのは、空気・静電気・閉塞 が爆発の引き金になる点です。

この記事で整理したように、

- 投入時:密閉化+窒素パージ+静電気対策

- 排出時:閉塞部への窒素ブロー+装置側まで含めた静電気・窒素管理

といったように、工程ごとに対策の視点を変えることが重要になります。

ホッパー設計・運用において粉塵爆発リスクを最小化するための、基本かつ実務的なガイドとして活用いただければと思います。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)X(旧Twitter)のDMでも可能です。

- 設備設計で悩んでいる

- トラブル原因の考え方が分からない

- 若手の教育方法に困っている

など、幅広くお受けしています。

*いただいたコメント全て拝見し、数日中に真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント