過去実績を使って予算見積をしたのに、実行段階で大きく金額がズレた――そんな経験はないでしょうか。

社内では「なぜ読めなかったのか」と問われます。しかし実際には、型式差・数量差・特別価格・エスカレーションなど、見えにくい要因がいくつも潜んでいます。

この記事では、過去実績を使った予算見積で起こりやすい落とし穴を、オーナーズエンジニアの視点で整理します。

この記事は、設備投資シリーズの一部です。

プロジェクト予算における労務費の考え方:オーナーズエンジニア視点から

化学プラントの機電系エンジニアが陥る“予算感覚のバグ”:コスト意識の再構築が必要な理由

エスカレーション費とコンティンジェンシー費の違いと活用法 — プラント工事の予算リスク管理

予算とスケジュールが大事な理由|設備投資の2大要素

予算見積は化学プラントの設備投資に必須

プラント装置投資はなぜ必要?現場が教える基本ポイント

設備投資の目的で変わる!化学工場エンジニアの見積力を高める実践ポイント

過去の実績と実行段階とで差が出る主な理由

過去の実績を使って見積をして、実行段階で金額に差が出る場合に考えられる典型的な理由を紹介します。

調達部とサプライヤーはもっといろいろなやり取りをしているでしょうが、私のところは調達部からその理由を適切に聞く機会はあまりありません。それでも、工場内や社内で説明するための理由として、以下のような理由を個人的に考えているというニュアンスです。

もちろん、エンジニアとしてはこれらの理由も対外には説明しにくいです。予算を越えるのはエンジニアのスキルの問題と捉えられるから、理由は全て言い訳に聞こえてしまいます。

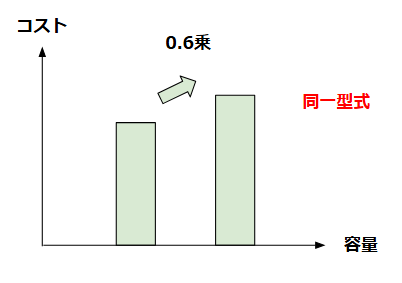

型式が違うのに0.6乗

ラング係数を使って0.6乗などの係数で補正した場合の問題です。この補正方法は、「同一型式」などの前提条件が入っていることを見過ごしてしまって、機械的に計算して見積額を算出してしまう罠の話。

例えば1m3のタンクから100m3のタンクを0.6乗で計算しても、予算が不足する可能性があります。これは型式の違いのカテゴリに入れることができるでしょう。1m3タンクなら工場内で製作可能でも、100m3なら屋外で製作して足場が必要になったり、輸送費が上がったり、重機が必要になったりとコストアップの要因がいくつも出てくるからです。

同じように、渦巻ポンプなどで容量アップを補正したつもりになっても、メーカーサイドとしては別型式のポンプでしか対応できなくなりコストアップということも考えられます。特に渦巻ポンプの場合は、メーカーのカタログを見ても判断が付きにくく難しい問題となります。

0.6乗でとりあえず計算してみた、だから他の要因を見れてなくても仕方がない、と言える環境であれば問題ありませんが、そうではない場合は注意しましょう。

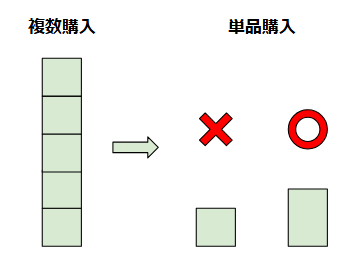

複数購入と単品購入

過去に購入したものと同じ型式のものを購入する場合でも、過去は複数台・今回は単品という場合には注意しましょう。

過去の購入時に値引きが入っている可能性が大いに考えられます。過去実績をデータベース化する場合、型式と金額でまとめようとするために、数量情報が抜けがちです。

工場規模が小さいなどデータベースも簡単に作成できるなら問題ありませんが、多くの工場のデータを集めている場合は、注意が必要です。大抵の場合、数量情報を意識することはありません。エンジニアがデータベースを眺めてみて、参考実績があったのでメーカーに問い合わせる時間も惜しんで実績だけで予算算出をしてしまうと、実は過去は大量購入品で安かった・・・ということは大いにありえます。

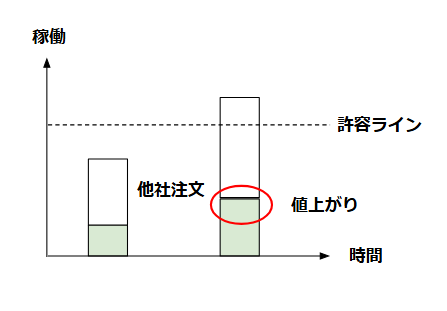

工場稼働

サプライヤーの稼働の話も注意が必要です。

過去実績は他社向け注文も少ない稼働に余裕があったために安く、今回は注文が大量に入っていてしまっていた、という場合です。これは単純に値上がりの要因となります。

これを適正に読むのはかなり難しいです。将来予測を立てることに等しいです。できる対策として、サプライヤーに購入時期と仕様・数量を予約しておくということも考えられなくはないですが、この方法にも問題が。

・確実に予算着工することを前提としないと、後でキャンセルとなると信頼問題に

・設計を進めていく上で、不要となった

・設計を進めるのに思ったより時間が掛かり、購入時期に間に合わない

若い時ほど、一番下の設計に時間が掛かるというプレッシャーを受けがちです。上司が100%の設計書を期待してやり直しをしているうちに期限切れ。結果、予算オーバー。

サプライヤーの稼働を予算超過の理由としてしまうと、対策をシステマティックに取ろうとして大ごとになりかねないので、できるだけ理由として使わない方がいいでしょう。結果、困るのはオーナーズエンジニアです。

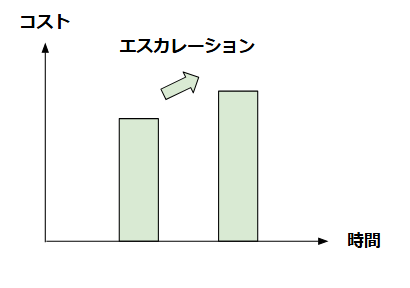

エスカレーション

単純な価格高騰という意味のエスカレーションです。

エスカレーションは2020年ごろから説明がとてもしやすくなりました。これは誰もが生活の中で実感している話なので、設備購入でも同じであるべきだというロジックが成立するからです。

ただし、エスカレーションによる高騰割合を算出するのが難しいという問題があります。タンクなら1年前から5%アップ、ポンプなら1年前から10%アップ・・・というような個別設定は難しいです。情報を集めるのに時間が掛かりすぎます。

特殊な設備であればあるほど、エスカレーション額が高くなって、大きな予算超過になりえます。予算見積をするときにサプライヤーに聞けば良いのですが、メモベースのざっくりとした金額を速報で出してくれるサプライヤーは少なく、綺麗な見積書を時間を掛けて作成するサプライヤーの方が多いです。その結果、投資判断が遅れ困るのは工場。

特別価格

過去の購入時は特別価格だったというパターンもありえます。初回購入など、大幅な値引きが入っている可能性も。

データベース化しようとした場合は、値引き前後の額があればリスク回避ができます。ただ、購入時の見積書に値引きを外だししているとも限らないので、見抜けないかも知れません。

初回購入時は、次回の参考にするためにも、エンジニア以外の人にも購入価格が広まっていきやすいです。特別価格という情報は抜け、いつでもその価格(+エスカレーション)で購入できるだろうと、インプットされてしまいます。これが悲劇のもと。

特別価格を予算超過の理由にするのは避けた方が良さそうです。

説明可能な範囲での余裕を持った見積

過去の実績を使って予算見積をするのは現実的な方法ですが、不確定要素が多い現代ではそれなりの余裕を持たせておく必要があります。ただし、余裕がありすぎると疑いの目で見られたり、投資が中断されることもあります。

見積をするための手法と、余裕の前提条件を明確にして、見れなかった要因によるコストアップは別途協議、というような社内での認識合わせをして予算化する必要があると思っています。後になって、聞いてない知らなかった・・・などの問題をできるだけ緩和することになるでしょう。

参考

関連記事

最後に

過去実績を使った予算見積は効率的ですが、そのままでは型式差・数量差・サプライヤー状況・エスカレーション・特別価格といった要因で大きな誤差が生じます。

オーナーズエンジニアに求められるのは、単なる実績参照ではなく、リスクを織り込んだ現実的な見積を提示することです。社内の認識を合わせ、説明可能な根拠を持つことで、余計なトラブルや予算超過を防ぐことができます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)X(旧Twitter)のDMでも可能です。

- 設備設計で悩んでいる

- トラブル原因の考え方が分からない

- 若手の教育方法に困っている

など、幅広くお受けしています。

*いただいたコメント全て拝見し、数日中に真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント