最近は、他社に対する監査やコンサルに関わる仕事が少しずつ増えてきました。

私は、どうやらかなりハイスペックな環境の工場経験をしてきたようで、行ったことも無い工場の不具合を写真だけであれこれ言えるようになっているようです。これが、他社の指導として使えるようです(まだ信じられません)。

では、指導する先の工場の実際とはどういうものだろう?と1つ例を紹介します。

そんなに難しく考えることもないことが、分かると思います。

この記事では、液体充填設備の最低限の構成や、実際に起こりうる不具合例について紹介します。皆さんの職場でも、表示位置や作業スペースに無理がないか、一度チェックしてみるのも良いでしょう。

この記事は、ドラム缶シリーズの一部です。

グラビティコンベアによるドラム缶搬送の設計例

ドラム缶を化学プラントで使う背景

ドラム・フレコンへの充填とコンベアの位置関係

液体の充填

ある液体を製造している会社です。製品の包材はドラム缶。ドラム缶に液体を充填する作業が発生します。

これくらいの情報しか最初は持ちえないので、大抵は下の図くらいのイメージで最初は考えます。

ドラム缶に液体が入っていくイメージそのものですね。ここで終わりです。

起こりえる問題

この充填関係で何か問題が起きたとしても、どう対応すればいいのか分からない状態です。例えば、一般物なら計量間違いは起こりますし、安全関係のトラブルも起きえるでしょうし、危険物なら引火爆発の危険性だってあります。いくつもの種類のトラブルが起きえると考えれること自体が、実は向上経験が一定量あることの証明になります。

多数のドラム缶に充填するので、測り間違いは日常的に起こるリスクを持っています。これは充填作業以外にも入出庫などいくつかの工程でも防げる場所が考えられます。

指示計とバルブが遠い位置にあって、指示計を見ないで作業するとか、時間が掛かるという問題も考えられます。作業員に余計な負担を掛けていることになります。

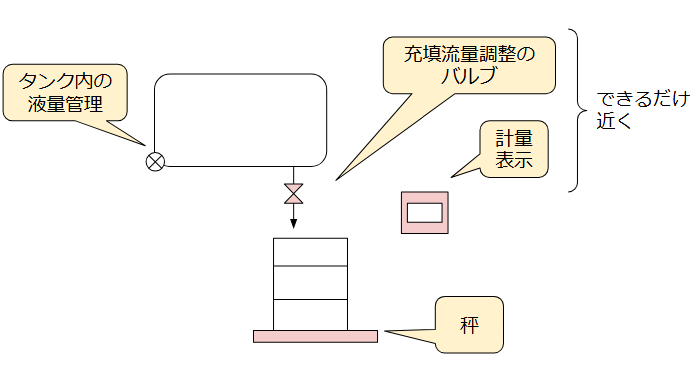

最低限必要な環境

液体の充填を行うには、それなりの環境が必要になります。最低限これだけは必要だろうという設備を紹介します。

この例では、以下の設備が含まれていることがポイントです。

- 充填する元のタンク

- タンクの液量管理

- 充填量を測るための重量計

- 重量計の指示値を表示する指示計

- 充填流量を調整するためのバルブ

これらの設備が揃っていて初めて、液体の充填が可能となります。これくらい当たり前だろうと思った人は、恵まれた環境にいることになります。これらの何かが不十分であることは、起こりえます。例えば、以下のような不具合はたびたび見られます。

- タンクに液面計(重量計)は付いていない。流量計も付いていない。

- 指示計がとても見えにくい位置にある

- バルブが簡単に触れる場所にない

- ドラム缶の運搬上に邪魔になる設備がたくさんある

計器が付いていることは最低限の要求だろうと思いきや、意外にも不足していることがあります。最低でも重量計があれば良いはずなので、タンクの液面計は要らないと切り捨てられる可能性はあります。指示計は作業性に直結しますが、作業者のことは考えなくて良いだろうと判断されることもあります(日本では改善してすぐに解決されますけど・・・)。充填周りに余計な設備をいくつか置いてしまい、邪魔になることもあります。

これらの設備を(手動で良いので)揃えておかないと、充填作業で何かしら問題になる可能性があります。問題が起きてもそれは当然だろう、と考えられます。

世の中で液体充填の作業をしている会社は多数ありますが、実はこの環境すら守られていない会社はあります。この現実を知ることは、エンジニアにとっても大事なことだと思います。

もっと高スペックを狙うなら

液体の充填をさらに高度に仕上げようとすると、いくつか対策が考えられます。

- 充填のバルブは自動弁と調整弁を付ける

- 秤の重量に応じて調整弁の開度を調整

- ドラム缶の移動は自動コンベアで行う

投資すればできなくは無いと思いますが、とても高価になります。

危険物製造所では防爆の制約があり、機能としての自動作業を実現できたとしても、危険物の漏洩などの対処をするには人が必要となります。人を減らすための自動化をしても完全にゼロにはできないので、1人作業で出来る環境を考えると自動化は不要ということも起こりえます。

調整弁や秤は自動化するとメンテナンスが高くなるので、注意が必要です。

参考

関連記事

最後に

液体充填は昔からある古典的な方法ですが、作業環境や設備はアップデートされにくい場合があります。昔からやっているから良いだろうと判断されかねません。

現在の安全性や作業性に関する要求を振り返って、できる対策を考えていくことはエンジニアにとっても大事でしょう。

監査などで指摘する側も、最高スペックを目指すのではなく基本レベルを満足するように注意したいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント