化学プラントの配管設計でよく見落とされがちなポイントの一つが、流量計と操作弁の距離です。

流量計と操作弁の位置関係は、液体の投入量や制御精度に直結します。流量計と操作弁の間はできるだけ短くする方が、運転制御がしやすくなります。適切に配置しないと、思わぬトラブルや運転上の誤差が生じることがあります。

本記事では、なぜ距離を短くすることが重要なのか、具体的な理由と実務での工夫を解説します。

ここまでイメージできなくても、問題にならない場合もありますし、なった後で考えれば良いかもしれません。過去に何度も起こっている問題なので、その知識を活かすためには想像力があった方が良いですね、というくらいのお話です。

この記事は、流量計シリーズの一部です。

流量計って何を見て選べばいい?技術者向けやさしい解説

流量計の直管長を確保するために配管設計で注意すること

安価で使いやすい面積式流量計:化学プラントでの最適な用途とは

化学プラントで渦流量計がスチーム専用と言われる理由【気体測定・高精度・低圧損】

電磁流量計はどこで使うべきか?化学プラントでの実践的な配置ポイント

流量計と操作弁の距離

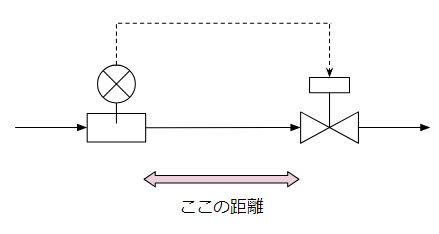

流量計と操作弁の位置関係を確認します。基本的には、流量計が先で操作弁が後に来ます。こういう感じです。

これは流量計の測定をするために、流量計のライン内を満液にすることが求められているからです。操作弁を先に付けてしまうと、満液になるまでは流量計は適正な指示を示しません。

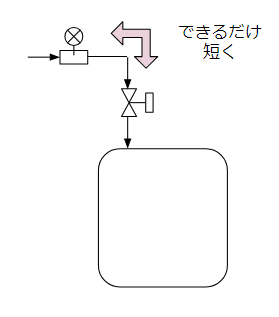

今回は、流量計と操作弁の距離をできるだけ短くした方が良いという話です。設備フロー的には、以下のような形をよく見かけます。

流量計は水平に付けることが多く、操作弁は設備のできるだけ根本に付ける方が良い、という考えに従うと、こういう構成になります。

流量計と実投入量の差

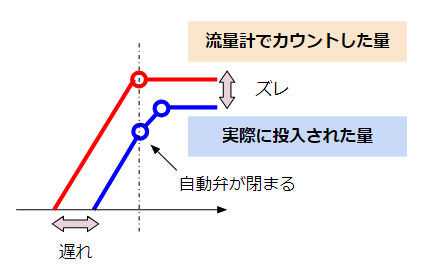

配管長さの問題から、流量計と実投入量には差がでます。これを時間軸トレンドで見てみましょう。

流量計がカウントを初めても、設備に液が投入されるまでは一定の遅れ時間が発生します。「配管の長さ/流量速度」で決まりますね。流量計で所定量を指示して弁を閉めても、その瞬間に設備への液投入が止まるわけではありません。配管内に溜まっている液体が設備に流れ込むからです。

通常の送っている間はポンプを使っているとしたら、操作弁を止めたときには流量速度は落ちます。上トレンドではそこを意識して、傾きを変えました。

では、操作弁を閉めるのをできるだけ遅らせたら、「流量計の指示値=設備への液投入量」となるでしょうか?これでも必ずしもYESとはいえません。

配管の液溜まりが考えられます。これは配管長が長いほど大きくなります。1stバッチで配管内が完全に空の場合と、2ndバッチ以降では、溜まり方が変わります。もちろんFinalバッチでもこの量は変わります。

どのバッチでも完全に合わせるには、運転・洗浄含めてすべて同じ操作で統一しなければいけません。この辺が、バッチ操作の面倒なところです。

溶媒など多少の誤差が許容される場所の流量計ならまだ問題にはなりませんが、反応に使う流量計などシビアなところは要注意です。この辺をシビアに考えるとき、垂直向きが求められる面積流量計は不利です。

複数に送る場合

流量計と操作弁が1:1で組まれている場合は、距離をできるだけ短くすれば大抵は解決します。以下のようなケースを考えましょう。

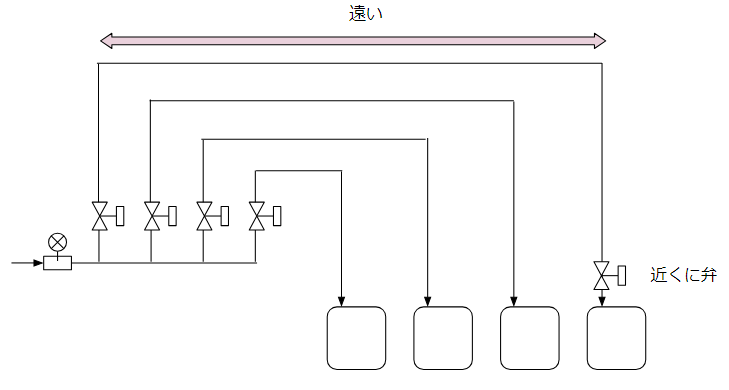

バッチ運転で1つの流量計で複数の装置に送る場合、こういうヘッダー形式を取ります。ヘッダーの場合、操作弁は流量計の近くに置きたいものです。

- ポンプで送っている場合、使わない場所(液体が動かない場所)へ液体を押し続けるエネルギー分だけロスが発生する

- 配管内で空気溜まりができてしまい、装置に液を送るときに流量計と実投入量の差ができる

- 流量計と装置のラインのうち、最も高さ的に低い位置にあるラインを使う時、操作弁を開けたら別のラインの液が流れ込んでしまう

起こりえる問題ですが、実際には起こらないかも知れません。

それでも運転でトラブルがあったときに、配管や流量計の問題があるかも知れないと探す手間を省いて、純粋に運転面での問題に集中しようと思ったら、避けたい部類の話です。

流量計のヘッダーを組んでも、流量計と操作弁の距離が長い場合には、装置手前に操作弁を設けましょう。on-offの自動弁を付けるとコストアップの方向ですが、運転を適正にする方が大事です。

参考

関連記事

最後に

流量計と操作弁の距離は、配管設計の中で意外と軽視されがちなポイントです。

短距離で配置することで、流量指示値と実際の投入量のズレを最小限に抑え、安定運転を実現できます。

複数装置へのヘッダー配管でも、操作弁の位置を工夫することでトラブル防止につながります。

配管設計時には、コストだけでなく、運転上の安定性を重視した距離設計を心がけましょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント