化学工場などの現場では、タンク内の液体を効率よく取り出すために「気体で押し出す」方法がよく使われます。この方法は、タンク内部に安全に加圧された気体を送り込むことで液体を押し出す仕組みです。

タンク内の液体は、底バルブから抜き出すのが普通です。重力を使えるからですね。ところが、プラント内の液体ではそれが難しい場合があります。

それが圧力容器。オートクレーブの類です。

底バルブを付けてしまうと、液が漏れてしまうリスクが高くなるため、底以外の別の場所から液を抜くことを考えます。具体的には気体で押し出すことになりますが、設備的には色々考えないといけません。

本記事では、その基本的な仕組みと運用のポイントについて分かりやすく解説します。

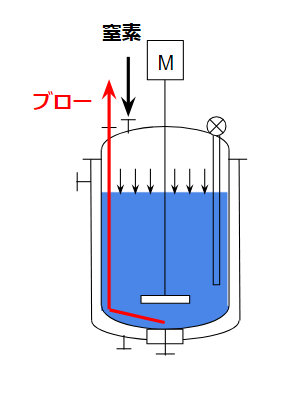

タンク内の液体を気体で押し出すために必要な構造

タンクや反応器の中にある液体を押し出すためには、以下のような構造が必要です。

液体の中にパイプが刺さった状態で、気液界面の上から気体で押し出すという方法です。

アナログですが、これが確実です。

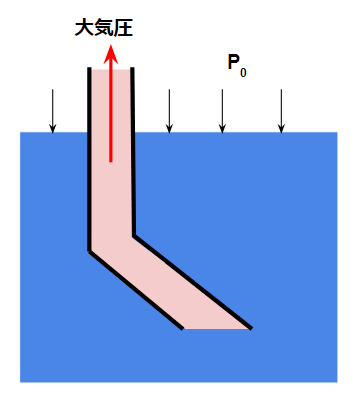

負圧にして吸わせるという方法も不可能ではありませんが、最高でも10m分の高さしか得られず、蒸気圧を考えるとその半分くらいの高さしか有効に活用できないことも多々あります。

タンク本体だけの高さ、10mの半分の5mくらいはあったりするので、負圧にする方法はあまり上手くいかないでしょう。

液体を気体で押してパイプから外部に押し出すという設備は、構造的には簡単に見えるでしょう。

パイプの構造

パイプの構造を少し細かく見てみましょう。

タンク内の液体を可能な限り空の状態にするためには、パイプはタンク底のスレスレの状態までもっていかないといけません。

そのためにも、パイプは先端が少し傾いて、できるだけ中央部に先端が行くようにしましょう。

タンク底とパイプ先端の高さは低い方が好ましいです。

ただし、液体によっては粘度が高かったり、固形分があったりして、詰まる可能性があるので、高さは慎重に選ばないといけません。

もちろん、パイプの口径も詰まりや抵抗が起きないように、大きめのサイズが必要でしょう。

耐圧

液体を気体で押し出すタンクや反応器は、圧力容器に該当する可能性が高いです。

200kPaを越える気体を使うのであれば、最低でも第二種圧力容器に該当します。

大気圧を越える気体を保有するという意味で、第一種圧力容器に該当する可能性もあります。詳細は所轄官庁と打ち合わせをするべき超重要項目です。

どちらにしても、圧力がそれなりに掛かる設備になるので、構造には気を使いましょう。

使用する圧力が低い場合にはあまりに気にならなくても、1MPaを越える圧力になるとかなり気を使います。

金属系の材質に限定されるので、ノズルなど漏れる可能性のある部分は極小化しましょう。

洗浄時の注意

タンク底とパイプの間の液は、普通は抜き取ることができません。

圧力容器なら開放して清掃する機会も、そう多くは無いでしょう。

それでも内容物を放置していると危ない場合には、洗浄を考えましょう。

具体的には、プロセス液より重たい液で洗うということ。

重たい液の方が下に溜まるので、タンク底とパイプの間には重たい液が溜まります。

プロセス液が軽い場合には、洗浄液で置換されます。

有機溶媒よりも水の方が重たい場合には、最終的に水で洗えば解決します。逆の場合は、例えば真空乾燥などの方法に頼ることになるでしょう。

参考

関連記事

最後に

液体を効率よく安全に取り出すには、タンク内に外部から気体を注入して押し出す方法が有効です。蒸気圧に頼るよりも圧力管理が容易で、安全面でも優れています。タンクの設計や安全手順をしっかり理解し、適切に運用することが重要です。圧力に耐えるために、圧力容器や軸封の強度も考える必要があります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント