化学プラントにおける酸欠作業は、数ある危険作業の中でも特に注意が必要です。

なぜなら、酸欠は目に見えず、気付いたときには手遅れになる危険性を持っているからです。

プロセスタンクの洗浄や点検作業では、作業者がタンク内に入る「槽入り作業」が避けられません。

運転員や保全担当者だけでなく、設備を計画・設計する立場の人にとっても、酸欠作業の正しい理解は欠かせない知識です。

本記事では、化学プラントのプロセスタンクを対象に、酸欠作業がなぜ危険なのか、そして

洗浄・遮断・換気・測定・監視といった具体的な対策を、実務目線で整理します。

酸欠作業はとても危険です。

酸素欠乏症と硫化水素中毒は同じように扱いますが、今回は化学プラントのプロセスタンクを対象にするので酸素欠乏症にターゲットを当てます。硫化水素中毒は化学プラントでは目立ちにくい危険性ですが、化学プラントでも十分に起こりえます。

酸欠作業は何が危険か

まずは酸欠作業の危険性を超簡単に解説します。

- 目に見えない

- すぐに起こる

- 二次災害が起こる

危険作業はいろいろありますが、酸欠作業は一見すると何も問題がないように見える空間で起こることがポイントです。

例えば溶接なら火・高所なら高い・重機なら重たい・有害ガスなら色・・・というように目で見て「危険」と分かります。(怪しい場合もありますが)

ところが酸欠作業は単なる「空気」と見えてしまう場所でも起こります。酸欠場所に入って呼吸をしてしまうと、一呼吸で意識を失う場合もあります。特に化学プラントでは、危険物の引火爆発を防ぐために例えば酸素濃度を5%以下などに管理します。

酸素濃度6%以下の空気を吸ってしますと、一呼吸で失神・呼吸停止・死亡ということが起こりえます。さらに怖いのが二次災害。

酸欠作業中に意識を失った被災者を助けようとした人が、同じように酸欠状態になる二次災害が起こりえます。ということで、酸欠作業はしっかりと対策を取らないといけませんね。

体制

酸欠作業では体制が大事です。以下の2つは必須です。

- 酸欠作業主任者の免状を保有する

- 主任者、監視人、作業者を定める

酸欠作業では主任者・監視人・作業者という単語が登場します。これらは全て役割が異なります。

作業を指揮管理する主任者・作業者を監視する監視人・実際に作業する作業者、いずれも酸欠作業主任者の免状が必要です。

酸欠作業では監視者が必須です。酸欠作業中の作業者が意識を失ったときに、すぐに気が付いて対応できるようにするためです。タンク内での作業をする場合なら、タンク外のマンホール部から常時中を監視します。時には作業者に声を掛けます。

ちょっと呼ばれたので・・・

こんな感じで持ち場を離れる監視人が続出します。アナログですが腕章やゼッケンをつけて、監視作業をしていることを明示することは必要でしょう。もっと言えば「酸欠監視中!声を掛けないで!」くらい表示しても良いと思います。

というのも、化学プラント内では多くの業種が混在した作業をしており、酸欠作業に対する認識を持っていない人も中にはいます。例えば、製造部の作業として酸欠作業をしている間に、外部施工会社が別の作業をしており製造部の「酸欠作業の監視人」に声をかける。こんなシーンは実際に起こりえます。

作業前の対応

酸欠作業を行うためには各種対応が必要です。作業前・作業中・作業後と作業に関わる時期によって分けましょう。特に大事なのが作業前の対策ですね。

設備の洗浄

設備の洗浄は酸欠作業前に実施しましょう。これが不十分もしくはできないような環境であれば、酸素濃度が20~21%の通常の空気環境下とは違うと判断して、作業者は空気呼吸器を付けて作業します。

一般的なプロセスタンクなら空気呼吸器を付けない酸欠作業を考えますので、その前にプロセス内の有害物を除去します。それが設備洗浄です。

遮断

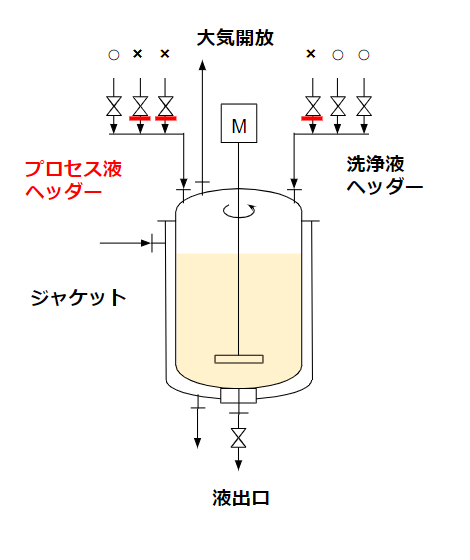

続いて設備の遮断です。化学プラントならではの対策が多く含まれています。以下のようなタンクを考えましょう。

タンクの上部からプロセス液や洗浄液がヘッダー経由で接続されています。ガスラインは大気開放されています。ジャケットには液が入ります。

ヘッダーには複数の液が入る構造となっていますが、特定の製品の時だけ使うラインが多数あります。その製品で未使用のラインには遮断板を付けています。ここまでは作業前の対策というより運転中の対策ですね。前提条件です。さて、いよいよ作業前の対策としての遮断です。

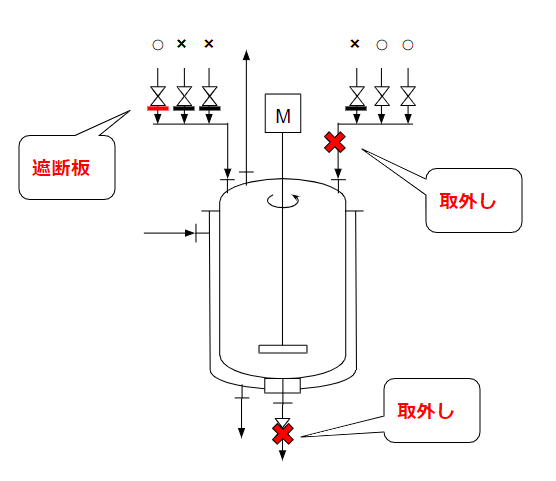

例えば以下のような遮断対策を行います。

その生産で使ったラインには遮断板を追加で付けます。ここは手動弁だけで遮断したと思い込むのはとても危険です。内通の可能性があります。遮断板の数が多く面倒な場合には、ヘッダーの一部の配管を外してしまうこともあります。

こちらの方が遥かに確実です。大気に開放できるからですね。たまに養生テープなどで蓋をしてしまう人がいますので、しっかりと確認しましょう。

タンク底弁は例えば外してしまったり、配管を外してしまったりしましょう。自動弁化してしまっている場合には、現地でエアー配管を外してしまうと良いでしょう。(エアーレスオープンの場合)。作業中に間違ってDCSから操作されても影響がないようにするためですね。

遮断という意味では、ジャケットの配管遮断や撹拌機のモーターの遮断も大事です。ジャケットにスチームが入っている場合は「高温」の危険性が、モーターが動かせる状態にある場合には「挟まれ・巻き込まれ」の危険性があります。酸欠作業と同時に行うことですが、危険性が若干異なるため今回は触れないことにします。

換気

遮断も無事できたなら、次に換気を行います。作業者がタンク内に入っていいように、空気で完全に置換します。送風機・ダクトホースなどを使って、一定時間換気します。

タンク上部のマンホールからダクトホースを伸ばすことになるでしょうから、タンク底から空気が排出されることになります。一般的には、ここまで行うことで作業前の環境作成は完了です。

測定

作業前の対応終了の判定条件として、測定を行います。酸素濃度計を使って、タンク内の複数点を測定して、酸素濃度が20~21%であることを確認します。これを記録所に作成して完成です!

測定個所は法的には5か所以上と言われていますが、これが結構難しいです。特に大きなタンクの場合は、奥行き方向の測定をしようにも検知管が届かないという問題が起きます。既存タンクでは難しいかもしれませんが、新規タンクを設計する場合にはマンホールの対角位置に大口径ノズルを付けておくと良いでしょう。

保護具

保護具も大事な要素です。一般的な作業服やヘルメットという以上に大事なことが、墜落防止措置。空気呼吸器とハーネス型の安全帯と吊り上げロープを準備します。これは作業者が意識を失ったときに、助けに行くことを想定しています。二次災害が起こらないように、助けに行く人は完全な対策を取ります。

すでに酸素濃度が足りていないという前提で、空気呼吸器を付けます。タンク内で意識を失った人を、タンク外に出そうとするとロープで引っ張ることになりますが、そのためにもハーネス型の安全帯は必須です。この辺の対策がちゃんとできていないと、被害はどんどん広がっていきます。

作業中の対応

作業中の対応は実はできることが限られています。

- 監視人が作業者の状態を監視・声かけをする

- 監視人が送風機のダクトホースがタンク内に常時入っている状態にする

- 作業者にポータブル酸素濃度計を携帯して、環境測定しながら作業する

送風機のダクトホースがタンク内に入っておらず、マンホールの少し外に放置されている例もよく見かけます。固定もしにくいので、監視人がしっかり押さえておきましょう。

マンホールとダクトホースの隙間から、タンク内を監視する形になります。作業中に休憩を行う場合には、再開時に酸素濃度の測定等の環境確認をしましょう。硫化水素のように、環境が変化して酸素濃度が減少している可能性があります。

作業後の対応

作業後は作業者の健康状態に異常がないか・酸欠作業場所に置き忘れた荷物が無いかなどをチェックします。一定時間後に健康状態が悪くなる可能性もありますので、作業員の入浴洗浄・作業服の洗浄も速やかに行います。

参考

関連記事

最後に

化学プラントの酸欠作業では、

- 設備洗浄

- 確実な遮断

- 十分な換気

- 正確な測定

- 適切な監視体制

これらを作業前にどこまで詰められるかが安全を左右します。酸欠は見えず、一瞬で命に関わり、二次災害も引き起こします。だからこそ、酸欠作業は「段取り十分」が基本です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント