FRPとフッ素樹脂ライニングの比較について解説します。どちらも耐酸性の材質として有名です。

ほかにグラスライニングがありますが、ガラスでは使いにくい場所に対して次の候補として上がる材質がFRPとフッ素樹脂ライニングでしょう。

意外とどちらでも良いのでは?と思いがち。メリット・デメリットをまとめてみました。

この記事は、フッ素樹脂ライニング設備シリーズの一部です。

フッ素樹脂ライニング設備の概念設計

フッ素樹脂ライニング設備を扱う時はガス透過に注意

フッ素樹脂ライニング設備が選ばれる“消極的な”3つの条件

コスト

コストは一般的にFRPの方が有利です。材質そのものもFRPの方が有利ですが、成形性もFRPの方が有利。

フッ素樹脂ライニングには納期の問題もあるので、設計者以外の目線ではFRPとフッ素樹脂なら、「安く」「早い」FRPをできるだけ採用したくなるでしょう。FRPの圧倒的なメリットです。

コストはFRPが有利!

サイズ

サイズはFRPが圧倒的に有利です。FRPの方が成形しやすいという点もサイズに関係するでしょう。

フッ素樹脂ライニングは費用の問題もあって、大きなサイズを無制限に作れるという訳ではありません。FRPだと高さ10mクラスのタンクも抵抗感なく作れるので、バッチ系化学プラントでは重宝します。排水など大量に発生する液を保管するために、FRPを使うというのはサイズ面で有利だからですね。

サイズはFRPが有利!

設計自由度

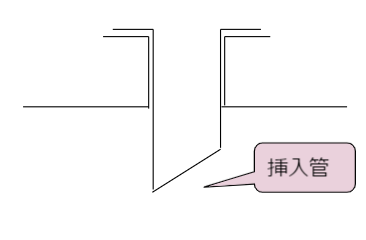

設計自由度はFRPの方がやや有利です。フッ素樹脂ライニングだと不連続部のライニングに不安要素を抱えます。例えば以下のような挿入管。

この例だとPTFE系の挿入管をタンクとは別に挿入する形を取っています。これをタンクと一体の形で作ろうとしたら、FRPは簡単に作れますが、フッ素樹脂ライニングだと難しい場合があります。作れるかもしれませんが、寿命の問題もあります。

不安があるので挿入管を別に設けようという思想になることもあるでしょう。挿入管に限らず、鏡以外の平底・平蓋のタンクなども同じ問題を抱えます。

設計自由度はFRPが有利

強度

強度はフッ素樹脂ライニングが圧倒的に有利です。フッ素樹脂ライニングは母材にSS400やSUS304などの金属材料を使うので、普通のタンクと同じ扱いが可能です。FRPは樹脂とガラスで成立したもので、金属系の強度は持っていません。塩酸タンクの天板踏み抜き事故のような過信にも繋がります。

強度はフッ素樹脂ライニングが有利

回転機器

回転機器(例えば反応器)であれば、フッ素樹脂ライニングが有利です。FRPだとファン系に限定されるでしょう。これはモーター減速機などの重量物を支えることが求められるからです。

FRPだと劣化していくとモーターごと落下するという可能性があります。母材が金属系で強度面で有利なフッ素樹脂ライニングが、回転機器としても有利になります。

回転機器ならフッ素樹脂ライニングが有利

寿命

寿命はフッ素樹脂ライニングの方がやや有利です。これは内容物の取り扱いで結構変わります。

- 溶媒が含まれるならFRPは弱い

- 透過するガスが含まれるならフッ素樹脂ライニングはやや弱い

特定の内容物だけを扱うわけではないバッチ系化学プラントでは、この寿命面で悩むでしょう。私も確実な正解を知りません。工場や設計者の思想で分かれます。私の場合は、FRPで寿命予測をして定期交換をするという方が無難だと考えていますが・・・。

寿命はフッ素樹脂ライニングがやや有利?ケースバイケース

配管

配管も寿命と同じでかなり意見が分かれます。使いどころが分かれるといった方が良いでしょう。

- ガスライン(集気ライン)など圧力のかからない部分はFRP

- 圧送ライン・負圧ライン・液ラインなど条件が厳しければフッ素樹脂ライニング

ガスラインとしての使用が多いバッチ系化学プラントでは、FRPとしての需要もかなりあります。フッ素樹脂ライニングの方が出番が少ないかもしれませんね。

配管は使用場所によって明確に使い分けをしよう。

参考

関連記事

最後に

FRPとフッ素樹脂ライニングの比較について紹介しました。

コスト・成形性やサイズなどの面でFRPが有利です。

フッ素樹脂ライニングは薬液による制限や、回転機器など一部の例外的な扱いになるでしょう。

グラスライニングの次の候補として比較ができるようになりたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント