化学プラントや工場では、排出されるガス中に有害な成分が含まれていることがあります。これを安全に除去するための重要な装置の一つが「水スクラバー」です。

この記事では、水スクラバーの基本的な役割や仕組み、さらに選び方や設計のポイントについてわかりやすく解説します。これから排ガス処理設備を検討する方や初心者エンジニアにおすすめの内容です。

近年の環境問題を受けて、排ガス処理の需要はますます高くなっています。システムとして自前で設計ができると強いですが、ベンダーに一任するケースもあるでしょう。

自前でもベンダーに任せるでも、機械エンジニアとしては知っておいた方が良いというシステムとしての「考え方」の部分を紹介します。

地球を大事に

排ガス処理設備のニーズ

水スクラバーは化学プラントでは排ガス処理設備として大活躍します。

化学プラントでは何かしらのガスが発生します。

これを昔は大気拡散だけに頼っていました。

各種ガスの濃度が事業所の敷地境界で協定値の濃度以下まで希釈できていればOKという考え方です。

これだけでは問題だということで、除害装置の開発が進みました。

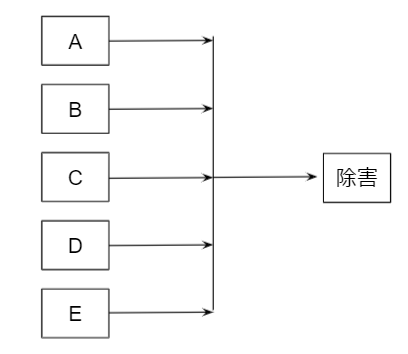

総合除害方式

さすがにこれだけでは問題だろうということで、排ガスを一ヶ所に集めて吸収塔などで処理する方式があります。

これを総合除害方式と呼びます。

装置概要は以下のとおり。

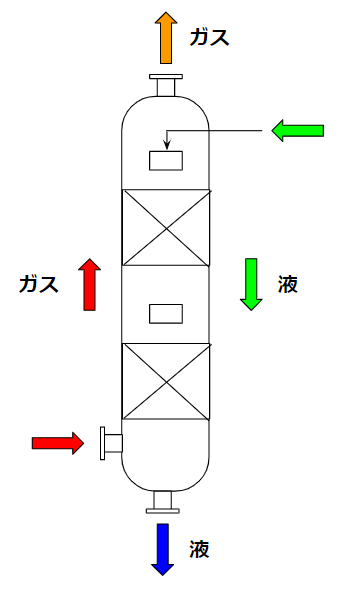

塔の内部に充填物を入れて、下からガスと上から液を入れます。

ガスを液を接触させる吸収塔では以下の効果を期待しています。

- 酸(もしくはアルカリ)のガスにアルカリ(もしくは酸)の液を接触させて中和

- ガスを水に溶解

工場内のあらゆるガスを一ヶ所に集めて処理するため機能分担ができませんが、最後の砦としての機能は持たせることができます。

だからこそ総合除害塔が止まったときは即運転を停止します。

停電などに対しても非常用発電機を繋げてとにかく運転させることが多いです。

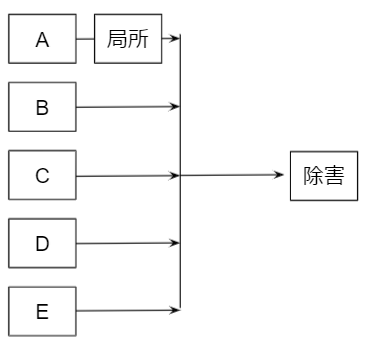

局所除害方式

局所除害方式は総合除害方式と逆の発想です。

イメージで書くと以下のような感じですね。

この例ではAの装置から出るガスを局所的に集気して除害したいというケースです。

とても危なかったりとても量が多かったり、とにかく総合除害一本に頼れない場合が多いです。

分かりやすい例では酸系のガスを局所除害A、アルカリ系のガスを局所除害Bで処理するなんてケースは見かけます。

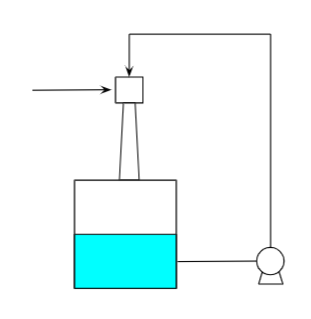

局所除害装置でメジャーなのは水スクラバー方式でしょう。

構成は以下のようなものです。

- スクラバーにポンプで昇圧された液体(主に水)を圧入

- 液体の吹出圧力の力で、ガスを吸引させる

- 出口のタンクでガスと液体が接触

- タンクの液をポンプで昇圧して1に戻る

ガス量や温度によっては、吸収熱が問題になることがあるので、プレート式熱交換器などで冷やしながら循環する場合もあります。

この装置のメリットは以下のとおりです。

- 吸引装置(ファン)が不要で最小源の装置で構成できる

- 防爆エリアにも設置できる

スクラバー

局所除害装置としてのスクラバーの設計方法を紹介します。

水エゼクターという分類の真空装置です。

まずはスクラバー本体から。

- 吸引風量を計算

- 吸引圧力を計算

- ノズルサイズを決定

- 着圧を決定

吸引風量

吸引風量は装置から発生するガス量の総和で決まります。

バッチ系化学プラントでは特段の要望が無い限りは、タンクの出入りする液の配管口径から決めることができます。

例外的に蒸留や蒸発などの工程で出てくるガス量から決めますが・・・

大抵はコンデンサーで凝縮するので発生ガス量よりも、吸引風量はぐっと少ないことが普通です。

吸引圧力

スクラバー方式の場合、吸引圧力は微減圧であることが普通です。

タンク内が常圧でスクラバー1次側を微減圧にして、ガスを吸引させます。

微減圧の減圧度自体はそんなに高くはできず5kPa程度までが限界でしょう。

ここでの設計すべきことはガスラインの配管口径。

ガスが発生する各装置の吸引風量から圧力損失を計算して配管口径を決めていきます。

ノズルサイズ

吸引風量が決まればスクラバーの能力を決めることが可能です。

ノズルサイズを決めるという形で現れるでしょう。

ここで配管圧力損失の計算結果から出る配管口径と差がないことも確認しましょう。

配管口径が200Aでノズルサイズが100Aだと、スクラバー出口で圧力損失が出てしまいます。

スクラバーの要である先端チップの大きさも、この段階で決まってしまいます。

この辺はスクラバーメーカーの設計範囲ですね。

着圧

スクラバーの能力を発揮するためには着圧を定めないといけません。

ポンプ循環をさせる場合において、圧力損失計算上は以下の要素を考えることになるでしょう。

- スクラバー高さ

- スクラバー着圧

- 配管摩擦損失

- 熱交換器の圧力損失

着圧が高い方が、吸引風量・吸引圧力とも高く性能の高いスクラバーを得ることができます。

タンク

スクラバー方式のタンクの設計を紹介します。

容量

タンクの設計で最も大事な要素は容量です。

スクラバーでは液の交換が設計要素となります。

常時水を一定量補充しつつ一定量放出する方式か、一定期間ごとに入れ替えるかという選択になります。

バッチ系化学プラントの場合、後者を選ぶことが多いです。

というのも発生ガス量が時間によって変動するから、常時同じ処理ができません。

スクラバー中でのpHコントロールが難しくなるか、過剰な薬液処理量になりやすいからです。

液の交換頻度を決めるために重要なのは、塩の析出。

例えば微アルカリの液をタンクに貯めておき酸系のガスが発生する量から、余裕をある程度見て交換頻度を決めます。

接続液

タンクに接続する液体の種類を決めることも設計要素です。

酸系なのかアルカリ系なのかがポイント。

ある製品では酸系ガスの処理をするために、別の製品ではアルカリ系ガスの処理をする局所除害を設計する場合、

アルカリ系の液体を入れるノズルと酸系の液体を入れるノズルは分けた方が無難です。

ディップ管

スクラバー方式ではスクラバーの出口はタンクにディップさせます。

これはスクラバーで吸引したガスを、液体と確実に接触させるため。

スクラバー中でも液とガスは交じり合っていますが液量が少ないため、完全に中和できているとは限りません。

タンク内の大容量の水にガスを潜らせることで確実な接触を狙います。

こういう水シール方式は古典的ですが、だからこそ有力です。

ディップ深さを深くし過ぎると、スクラバーの吸引効果が下がる原因となりますので注意。

スクラバーの先端チップ前後の差圧(循環水の着圧とスクラバー内圧)が小さくなるからですね。

100mmAq~200mmAqくらいディップさせれば十分と思います。

ポンプ

ポンプの設計上はスクラバーへの供給水量と着圧の計算をまずは行います。

着圧はスクラバーの要求事項から簡単に決まりますし、それに付随する形で供給水量も決まります。

スクラバーが決まった瞬間にポンプの能力も決まることになりますね。

ここで注意したいのが、外部払出の水量計算。

水の交換をする場合には、循環運転をしながら水を払い出すのが普通です。

この場合に、外部払出の分だけポンプは水量を吐き出さないといけません。

常時水を入れ替える方式でも一定時間で交換する方式でも、外部払出の水量はそこまで多くはないので、ポンプ吐出量が大きく変わる可能性は少ないです。

例えば、5m3のタンクがあって24m3/hでスクラバーを回している場合に、水の入れ替えを1時間かけて行うなら、5m/hを外部払出すれば良いという計算になります。

この場合のポンプの仕様としての吐出し量は24+5=29m3/hです。

24m3/hのポンプでもオーバーロードせずに送れる可能性はあります。

交換頻度にも寄りますので、ポンプ能力は少し大きめにしておいた方が良いですね。

熱交換器

スクラバー方式では熱交換器を付けることがあります。

というより忘れる場合がありますが、結構致命的な問題になります。

- 中和熱を除去できない

- ポンプ入熱を除去できない

という問題が起きて、水の温度がどんどん上がっていきます。

これで気になることは以下の2つ。

- 水温が上がる → ガス吸収量が下がる

- 水温が上がる → 腐食速度が上がる

水温が上がって良いことはありませんので、悩むくらいならプレート熱交換器を付けることをおススメします。

材質

スクラバー装置で一般的に使う材質を紹介しましょう。

- FRP

- セラミック

- カーボン

- フッ素樹脂ライニング

- ハステロイ

ガチガチの耐酸系材質ばかり。

当然お金がかかります。

各装置と材質の組み合わせは以下のような感じになります。

| スクラバー | セラミック | FRP |

| タンク | フッ素樹脂ライニング | FRP |

| ポンプ | フッ素樹脂ライニング | |

| 熱交換器 | ハステロイ |

コストを抑えるならFRP、寿命を優先するならセラミックやフッ素樹脂ライニングと言ったところでしょう。

吸収塔などでカーボン製を使っている工場もありますが、スクラバーとはちょっと違う扱いなのでここでは省略します。

計器

スクラバー周りは計器も大事な設計要素です。

というのも工場の運転を継続するかどうかの重要箇所だから。

以下のような計器を付けたいですね。

| スクラバー | – | – | – |

| タンク | 液面計 | 温度計 | pH計 |

| ポンプ | 電流計 | 圧力計 | – |

| 熱交換器 | 温度計 | – | – |

タンクの液面計と温度計は一般的ですね。

pH計はタンク本体に付けるか、循環ラインに付けるかで流儀が分かれます。

循環ラインの方が精度が出やすいようです。

ポンプの電流計と圧力計も一般的ですね。非常用発電機と連結したいところ。

熱交換器にも温度計を付けたいところ。実際には熱交換器の出口配管に温度計を付けるでしょう。

参考

関連記事

スクラバーに関してさらに知りたい方は、以下の記事をご覧ください。

最後に

水スクラバーは排ガスの安全な処理に欠かせない装置です。基本的な仕組みを理解し、自社のガス条件に合わせて最適なスクラバーを選ぶことが重要です。メンテナンス性や運転コストも考慮し、長く安定して使える設備を選びましょう。初心者エンジニアの方も、まずは水スクラバーの基礎知識から始めるのがおすすめです。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント