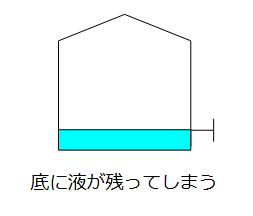

在化工装置和制造设备中使用的储罐,往往存在一种现象:液体无法从底部完全排出。

这部分残留液通常被称为死区(Dead Volume,或 Dead Stock)。

尤其是在室外储罐或采用侧向出料喷嘴的结构中,这种现象几乎无法避免。

化工设备储罐专业术语|实务中必备指南(6个核心术语)【储罐/罐体】

化工储罐常见的9种管口设计形式(9种类型)【储罐/罐口】

储罐喷嘴布置:设计与运行中的实用指南(5步法)【储罐喷嘴/喷口】

储罐的气密、水压和注水试验是什么?——三种压力测试的区别与要点(3种测试法)【气密/水压/水張】

化工储罐设计压力全面解析|内压与外压的工程思维(4个设计点)【储罐/设计压力】

储罐人孔设计要点:确保安全与维护效率(5条关键点)【人孔/检修孔】

化学工厂罐体结构|必须掌握的基础术语指南

本文将系统整理:

- 储罐死区产生的原因

- 在实际运行中应如何应对

这些内容在引入新液体或制定清洗作业计划时非常有参考价值。

什么是储罐的死区?

首先说明什么是“死区”。

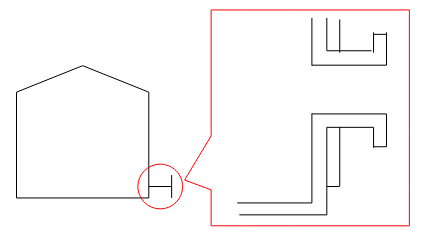

在室外储罐中,罐底通常与混凝土基础全面接触,因此出料喷嘴一般只能从侧面设置。

侧喷嘴为何会产生死区

要让喷嘴与罐底板处在完全相同的高度,在工程上非常困难。

即使尝试在底板焊接喷嘴,一旦焊接失败,就可能导致全量泄漏的严重风险,因此底板焊接通常被尽量减少。

此外,侧向开孔会使局部强度下降,需要通过补强板等方式加固。

为了保证结构强度并减少焊接热影响,喷嘴位置往往不得不设置在略高于底板的位置。

这样一来,即使正常进出液体,喷嘴高度以下的液体仍然会残留在罐内。

这部分无法排出的液体,就被称为储罐的死区(死液)。

液体混合带来的问题

死区真正成为问题,通常发生在未完全清洗就继续运行的情况下。

如果储罐长期使用同一种液体,一般不会造成问题。

但即便使用的是同一类溶剂,只要组成不同的液体被交替使用,就可能产生风险。

例如:

A 公司和 B 公司的液体在使用条件上是兼容的,即使混合使用也没有问题。

但当计划引入一家新的 C 公司液体时,情况就不同了。

在实验室先行评估确认无问题后,通常会进行实际装置评估。

此时,死区问题才真正显现出来。

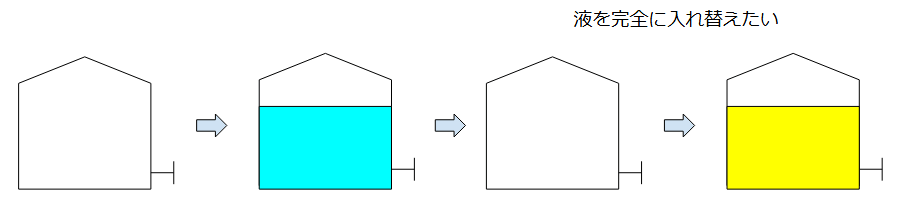

“希望完全更换液体”的误解

从直觉上看,人们往往认为可以将储罐内的液体完全排空并清洗干净,然后再引入新的液体。

但由于死区的存在,完全更换在现实中是做不到的。

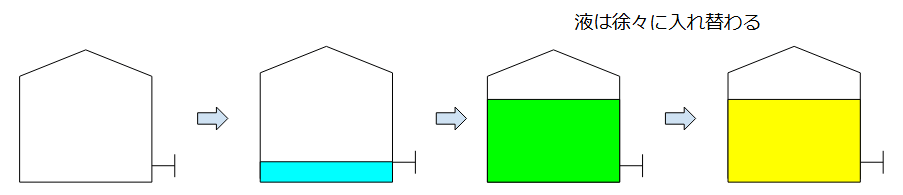

实际情况更像是:新液体逐渐与底部残留液体混合。

这种混合是否可接受,取决于评估内容本身。

如果 C 公司的液体条件比 A、B 更宽松,那么少量混合可能不会造成问题。

但如果 C 公司的配方中包含需要重点关注的成分,那么实际装置评估的条件,可能会比先行评估时更加稀释。

这一点在前期评估中经常被忽视。

是否完全无法排出死区液体?

文中所说“无法排出”,是基于正常运行条件而言的。

排出死区需要时间与代价

如果将内部配管弯曲至接近罐底,理论上并非完全无法抽出死区液体。

但这样做极易将空气或氮气卷入泵中,因此在正常运行中通常不会采用。

在装置停运并进行清洗时,有时会使用可允许气体混入的泵(如隔膜泵),尽量排出死区液体。

之后可注入比有机溶剂更重的液体(如水),将底部残留液体排出。

多次重复后,底部的清洁程度会明显提高。

还可以向罐内通入蒸汽,提高温度,使附着在侧壁和顶部的溶剂流回到底部并排出。

最终,在确认底部水层中不再有有机溶剂上浮后,人员进入储罐进行人工清洗。

做到这一步,才能称之为“真正清洗完成”。

根据溶剂性质和作业人数,这一过程可能需要一个月以上。

为什么运行中很少采用死区抽排

在引入新液体前,若用隔膜泵将死区液体尽量抽出,确实可以减少混合。

但这会显著增加废液量,且需要临时配管和持续监控。

由于流量小、操作复杂,这种方式在实际运行中并不现实。

总结

储罐死区是由结构决定的,几乎无法避免。

尤其是在采用侧喷嘴的室外储罐中,液体无法全量排出是工程上的常态。

在实际工作中,与其追求“完全排空”,不如在评估与运行计划阶段充分考虑混合风险。

通过合理的清洗流程和新液体导入步骤,可以实现安全且高效的装置运行。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论