板式换热器广泛应用于化工装置中,用于液体之间的高效换热。

与管壳式换热器相比,板式换热器结构紧凑、占地面积小,并且具有更高的传热效率。但与此同时,其设计和运行也存在一些必须充分理解的限制条件。

本文将介绍板式换热器的基本原理、选型方法,以及在液–液换热应用中需要注意的关键问题。内容以化工装置的实际应用为背景,适合初学者和年轻工程师阅读。

热交换器与密封槽的选型基础—— 批量化工装置设计中不迷路的思考方法

1. 板式换热器的原理与特点

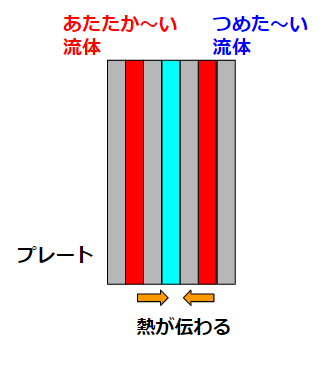

板式换热器通过薄金属板将两种流体隔开,在板两侧进行换热。

传热过程由板内的导热和流体侧的对流换热共同完成。

为了提高传热效率:

- 隔板尽可能做得更薄

- 流道间隙也尽量减小

这种设计以传热性能为优先,牺牲了一部分机械强度。因此,板式换热器通常只用于不需要承受高压力或强机械载荷的场合。

典型适用条件包括:

- 液–液换热

- 无固体或无结垢风险的清洁流体

- 非危险性介质

因此,其实际适用范围并没有想象中那么广。

2. 流动方式与换热效率

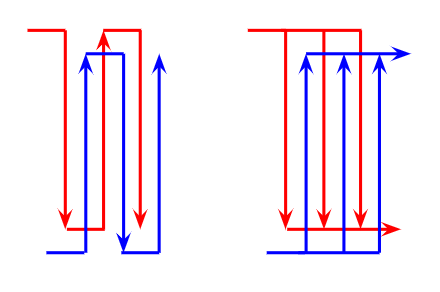

板式换热器常见的流动方式主要有两种:

- 交错流动

- 多通道并联流动(更常见)

并联流动的优点包括:

- 单个通道流速较低,压降更小

- 当热流体自上而下流动时,可产生一定的自然对流效果

在批量生产装置中,操作灵活性往往比极致效率更重要。

即使热效率略有下降,固定工艺侧和公用工程侧的进出口位置,往往更有利于实际操作。

板式换热器的主要优点:

- 传热效率高

- 结构紧凑(相对次要的优点)

3. 板片形状

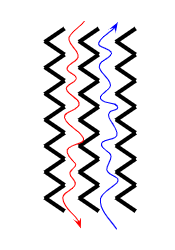

板片表面通常设计成带有波纹或凹凸结构,其目的是:

- 改变流体流动路径

- 增强扰动

- 减薄传热边界层

各厂家在板片结构上投入了大量研发精力。

但从用户角度来看,除非在极端工况下,板片具体花纹通常不是关键的选型因素。

4. 密封方式

垫片式(Gasketed Type)

传统板式换热器多采用垫片密封,用于分隔冷热流体通道。

主要特点:

- 垫片材料选择受限

- 不适合高压工况

- 易于拆卸和清洗

在化工装置中,“可拆卸性”是非常重要的优点,因为结垢和腐蚀问题较为常见。

板片本身较薄,也更容易发生缝隙腐蚀,因此定期检查和清洗非常关键。

焊接式(Welded Type)

焊接式板换(钎焊、半焊、全焊)通过取消垫片来避免泄漏并提高强度。

但由于难以清洗、维修困难,在化工装置中的应用相对较少。

5. 材料选择

板片材料

板片通常采用不锈钢或更高等级的耐蚀合金。

普通碳钢(如 SS400)一般不适用,主要原因是腐蚀和缝隙腐蚀风险。

垫片材料

常见垫片材料包括:

- 橡胶类材料

- 含氟树脂材料(如 PTFE)

在化工装置中,PTFE 通常是相对稳妥的选择,在耐化学性和密封性之间取得平衡。

6. 可扩展性:实际上的问题点

厂家常强调板式换热器的“可扩展性”(后期增加板片)。

但在实际中,这一特性往往并不必要,甚至可能成为缺点。

过大的机架会削弱板式换热器“节省空间”的核心优势。

是否需要扩展,应由装置设计者根据实际需求决定,而不应作为默认配置。

7. 维护策略

板式换热器在维护策略上通常需要做出明确选择:

- 长期使用,反复拆解清洗

- 作为消耗品,5~10 年整体更换

在强腐蚀环境下,即使频繁清洗,也难以避免板片逐渐损坏。

综合考虑清洗成本、停机时间和人力资源,整体更换反而可能更经济。

将焊接式板换视为消耗设备也是一种选择,但前提是设计、运行和维护团队之间有充分沟通。

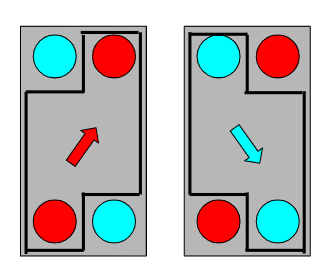

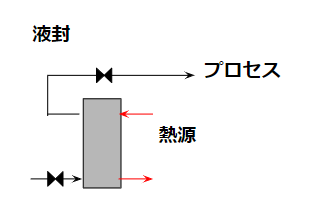

8. 批量装置中的液封风险

在批量生产装置中,使用板式换热器加热工艺液体时,必须警惕液封风险。

如果在换热后关闭了换热器前后阀门,使液体被困在设备内部,热膨胀可能导致内部压力急剧升高,从而引发泄漏甚至破裂。

即使是非危险介质也存在风险;若是可燃或反应性介质,后果更加严重。

因此,在设计阶段必须充分考虑放空和阀门配置。

总结(Conclusion)

板式换热器是一种适用于液–液换热的高效、紧凑型设备。

但要实现长期、安全运行,必须正确理解并处理以下问题:

- 材料选择

- 垫片类型

- 维护策略

- 液封风险

只有充分了解垫片式与焊接式板换的优缺点,才能在化工装置中做出合理、可靠的设备选型。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论