化学プラントでのバッチ運転では、製品の冷却や反応制御において冷凍機の適切な設計が不可欠です。特に冷却負荷は時間とともに変動するため、設計時にこれを正確に見積もることが重要です。

本記事では、バッチプロセスに特有の冷凍負荷の考え方や、設計時に注意すべきポイントについて解説します。

冷凍機を導入するときに考えたい、冷凍負荷のエッセンス的な内容です。冷凍機は一度設置してしまうと、後で増強ということはあまりできません。

ユーザーでの使用条件など基本設計からは見えてこない、余裕をどこまで考慮するか。工場の能力など全体を俯瞰して設計する必要があり、難易度は相対的に高めです。

この内容が理解できて実践できるようになれば、そのプラントの全体像がかなり見えている証拠です。

この記事は、冷凍機シリーズの一部です。

インナーフィンチューブが冷凍機で多用される理由

冷凍機の自動制御概要|各パラメータと運転条件の関係

冷凍機の運転条件が変わることで設備内部で起こること

凍結サイクルの基礎とp-h線図の読み方|冷凍・空調設備の熱力学入門

圧縮機の基礎知識|冷凍機のトラブル時に大活躍します

冷凍機の基礎知識|化学プラントエンジニアの実務で必須

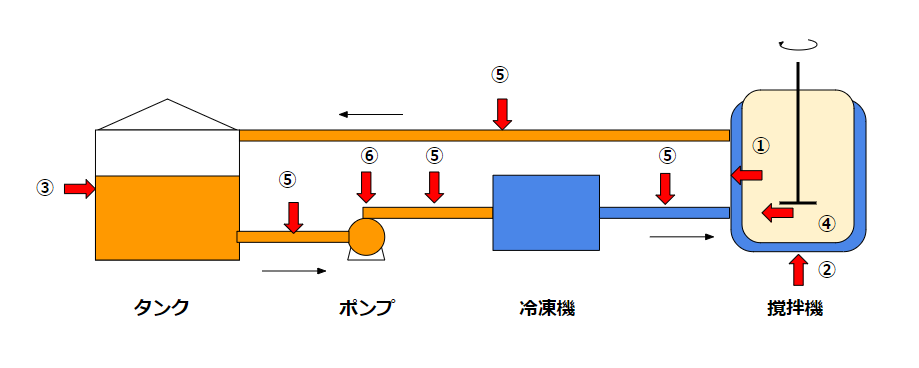

冷凍システム

今回考える冷凍システムを示します。

タンクにチラー水やブライン水が入っています。

ポンプで昇圧して、冷凍機で冷却し、撹拌機で熱を奪い取ります。

温まった液がまたタンクに戻ってくる。

この繰り返しをしています。

冷凍負荷

冷凍機を設計するうえで、冷凍負荷は最も重要な設計要素です。

どれだけ冷やしたいか

これが分からないと以降の設計はできません。

冷凍負荷として以下の要素を考えると良いでしょう。

内容物の冷却

冷凍負荷のメインは内容物の冷却です。

簡単な数式で表すと以下の通りです。

$$ Q_1=\frac{G_1(C_1Δt+Γ_1)}{h_1} $$

単位時間当たりの冷却負荷Qが内容物の顕熱+反応熱で決まるという式です。

滴下反応の場合、時間の経過とともに重量Gが増え、温度差Δtや反応熱Γは変化するため、単純な計算はできなさそうに見えます。

冷凍機レベルの設計であれば、この辺りはざっくりと平均値を使うと良いでしょう。

機器の冷却

機器の冷却とは機器の比熱そのものです。

$$ Q_2=\frac{G_2C_2Δt}{h_2} $$

内容物には反応熱が含まれていますが、機器の冷却側には含まれていません。

厳密には温度変化も内容物とは異なる傾向です。

発熱反応で運転開始前より温度が上がる場合には、この項は計算に含めないことが多いです。

機器の外気吸熱

機器の外気吸熱は断熱材を通して伝わる熱です。

熱ロスの部分です。

$$ Q_3=q_3A_3 $$

単純に(外気と機器の温度差)×(面積)という関係です。

省エネなどを考えるときは、この部分にフォーカスを当てることが多いですね。

撹拌の発熱

反応で撹拌機を使う場合は、撹拌機の熱量も考える必要があります。

$$ Q_4=α_4P_4 $$

撹拌動力に対する割合という簡単な式です。

多めに30%程度で見ると良いでしょう。

配管の外気吸熱

配管の外気吸熱は機器の外気吸熱補とほぼ同じです。

$$ Q_5=q_5A_5 $$

面積は(配管口径)×(長さ)×(余裕)という与え方で良いと思います。

冷凍負荷的には影響はあまり大きくはありません。数%もないくらい。

ポンプ損失

ポンプ損失は撹拌機の損失と同じ発想です。

$$ Q_4=α_4P_4 $$

30%~50%程度で見ると良いでしょう。

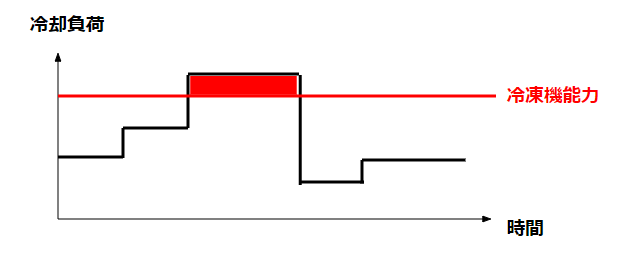

冷凍負荷パターン

バッチの冷凍負荷は連続と比べても安定せずに、以下のような変動があります。

最大の熱負荷となるタイミングでも包含できるような冷凍機能力に設計すべきですが、上の図のように超える場合もあります。

こういう運転を行わないように、個々の反応開始時期を調整するのがバッチ的な方法です。

冷凍機が弱い工場だと、運転時間の制約になってしまいます。

保険として、タンクの液量は冷凍機の能力不足分を多少は加味することになります。

タンク液量

タンクは、冷凍機の能力が一時的に不足する場合のバッファの役目をします。

タンク容量ができるだけ多い方が安心・・・と言いたいところですが、大きくするとそれはそれで問題です。

- タンク保有液を冷やすまでに時間が掛かる

- タンクサイズが大きくなり、敷地面積を取る

- タンク内の水の管理費が増える

タンクの水量は、プロセス系内で使う液量を十分に賄えるサイズという最低条件があります。

そこから何倍するかというプラントの思想的な部分の影響が大きいでしょう。

参考

関連記事

最後に

バッチプロセスの冷凍負荷は時間とともに大きく変動するため、設計時に正確な負荷評価が求められます。ピーク負荷の把握や冷凍機の余裕設計が、安定運転と効率的なエネルギー利用に繋がります。適切な設計と現場運用の両面から冷却負荷に向き合うことが重要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント