化学プラントでもマルチ性が大事なバッチプラントでは、いくつかの常識的な設計の鉄則があります。

本記事では、鉄則の1つとして、配管ヘッダーの材質をグラスライニング配管にするほうがいいと思う理由を解説します。

この記事は、グラスライニング配管シリーズの一部です。

グラスライニング配管の基本と選び方|初心者向け化学プラント解説

グラスライニング配管やフッ素樹脂ライニング配管の保全の考え方

グラスライニングの閉止フランジを使いますか?

グラスライニングの配管設計はスペーサーによる調整が大事

ヘッダーの拡張がしやすい

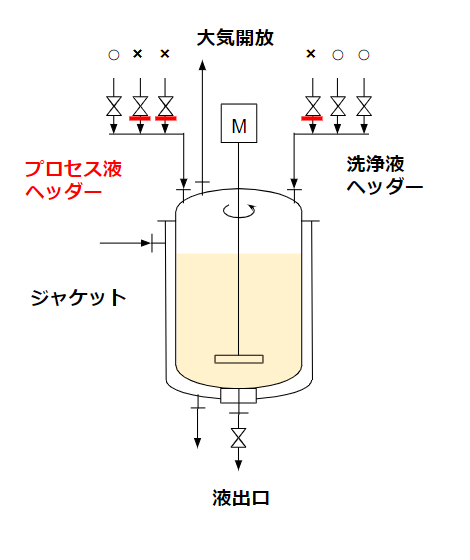

ヘッダーは、タンクやポンプなどの設備に多くの配管を集めて接続させる場合に使います。単一製品であれば、1つの配管だけで成立すると考えがちですが、2つ以上の配管を接続させたいという場合は分液などで普通にあります。

マルチプラントであれば、製品ごとに送り先が異なるので、同じ設備を使うためにも配管を切り替えることが普通です。

単一製品であれば、例えばステンレス製のお手製のヘッダーを作ることは悪くはありません。別製品の改造がないという前提があります。

ところが、マルチプラントの場合、建設した後で別の製品を入れることがあります。この場合にヘッダーに配管を集めようとしたら、ステンレスの場合だと一から作り直さないといけません。

改造費を高くする要因になるのはもちろん、一度使った配管を安易に外して改造するというのは火災や薬傷の要因となるリスクがあります。この意味からも、ヘッダーを拡張するにはグラスライニング配管が進められます。

T管でヘッダーを組んでいけば、末端部にT管を継ぎ足せばいいですからね。もっとも、不純物の影響を少なくしたいなどの思想で、末端部を洗浄溶媒の配管としている場合は、拡張によってその機能が失われることには注意しましょう。

腐食の心配が減る

ヘッダーをグラスライニングにしていると腐食の心配が一気に減ります。例えば、グラスライニングの反応器につなげる配管をステンレスにしている場合だと、反応中に発生するガスがヘッダーに到達して腐食するなどのリスクがあります。

反応器には複数のノズルにそれぞれヘッダーをつけていきます。1つ目のヘッダーはグラスライニングが必要な腐食性のある液体を通すとして、2つ目のヘッダーは水などの腐食性のない液体を通すとしましょう。腐食性のない2つ目のヘッダーは、コスト削減目的で鉄やステンレスでヘッダーを組む設計をしてしまいかねません。

たまたまある製品向けに設計されたラインで問題なかったとして、別の製品を導入するために検討していると、すでにそこにヘッダーがあるので材質チェックを怠って、そのまま別用途に使ってしまうと、例えばガスなど反応条件によるトラブルを起こしかねません。

配管設計を少し簡略化できる

配管ヘッダーをグラスライニングで統一すると、配管設計が少し楽になります。グラスライニング配管だと個々のピースの寸法が決まってしまいます。自分たちで変えることが基本はできません。一方で、鉄やステンレスの配管だと変更ができてしまいます。

グラスライニングでヘッダーを設計してしまうと、ヘッダー本数ごとのヘッダー長さが勝手に決まってしまい、設備の配置設計や配管のレイアウト設計に対するお手本ができます。悩む要素が減ると、配管設計者は楽になります。

参考

最後に

マルチ性の高いバッチプラントでは、配管ヘッダーに以下のような特性が求められます。

- 後から拡張しやすいこと

- 改造時のリスクが低いこと

- 製品変更による腐食トラブルを起こしにくいこと

- 配管設計をシンプルに保てること

これらを総合的に考えると、配管ヘッダーをグラスライニングで構成する設計は非常に合理的です。

初期コストだけで判断せず、「後から変わる前提」でヘッダー材質を選ぶことが、バッチプラント設計の鉄則と言えるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)X(旧Twitter)のDMでも可能です。

- 設備設計で悩んでいる

- トラブル原因の考え方が分からない

- 若手の教育方法に困っている

など、幅広くお受けしています。

*いただいたコメント全て拝見し、数日中に真剣に回答させていただきます。

コメント