化学工場では熱交換器をよく使います。初期使用時は問題なくても長年使っていくうちに性能が悪化していきますが、この評価が意外と難しくて問題を先送りしていくうちに設備故障という最悪の展開につながります。

この記事では、設備の熱交換目的にプロセス液に関係なく冷却水を使っていると起こる問題を解説します。

伝熱計算をここまで理解できれば化学プラントで大活躍

撹拌槽の伝熱計算の基本的な考え方

伝熱計算の例|化学プラント槽型反応器

工業用水は化学プラントでどう使われる?用途別にやさしく整理

水は汚い

化学工場で運転や保全を長い間経験していると「水は汚い」ということは、感覚として認識しています。ところが、設計者であっても実感することが少ないくらい、水は汚いという事実は意外と知れ渡っていません。

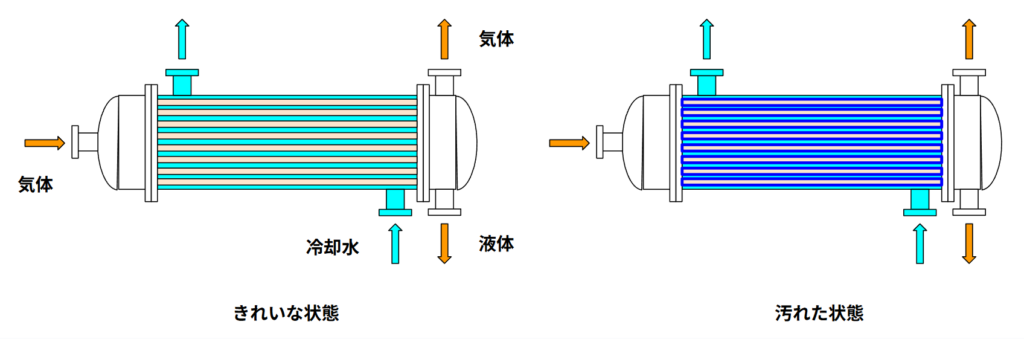

例えば、上図のような熱交換器を見た時、シェル側に冷却水を通すとしたら、左図のようなきれいな状態が維持されていて、熱交換が常時適正になされているように誤解をしてしまいます。

一定時間冷却水を通していている場所は、残念ながら錆や不溶解分が固着するなどして、冷却水側は汚れが高くなっていきます。設計的には汚れ係数が上がるという表現をします。単純に熱を通す部分の厚みが増えて、熱交換の効率が下がると思えばいいでしょう。

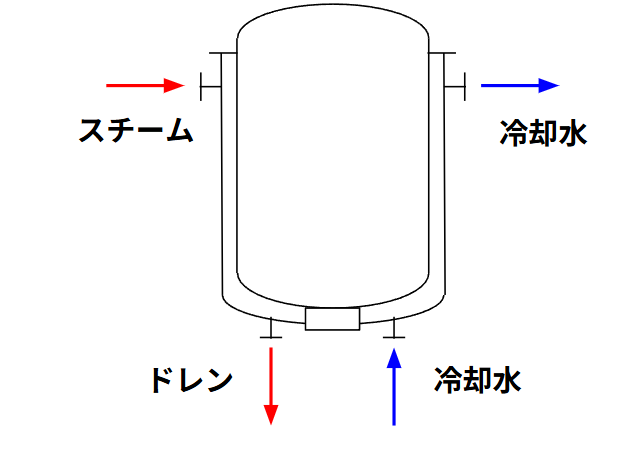

これは冷却水を使っている以上避けられない問題です。熱交換器に限らず下の図のようなジャケット型でも同じ問題が起きます。

汚れ係数の増加によるロス

冷却水の汚れが溜まってくると、熱交換器の性能が落ちたと言えます。これを少し評価していきましょう。下の記事の例を使います。

例えば、冷却水側の汚れ係数を0.0004m2・hr・K/kcalから0.0006m2・hr・K/kcalにあげてみましょう。

| – | きれいな状態 | 汚い状態 |

| – | m2・hr・K/kcal | m2・hr・K/kcal |

| 境膜 | 0.0001 | 0.0001 |

| 汚れ係数 | 0.0002 | 0.0002 |

| 金属 | 0.0001 | 0.0001 |

| 汚れ係数 | 0.0004 | 0.0006 |

| 境膜 | 0.0001 | 0.0001 |

総括伝熱係数はこれだけで20%程度下がってしまいます。汚れが蓄積される分だけ、冷却水路の面積が下がって、冷却水流速は上がります。圧力損失も同じく増えるので、このあたりの考慮は現場レベルでは考慮しない方が健全です。

| きれいな状態 | 汚い状態 | |

| kcal/m2・hr・K | kcal/m2・hr・K | |

| 総括伝熱係数 | 1111 | 909 |

熱交換器の伝熱面積が十分にある状態だとこれでも問題ないのですが、余裕がない場合は冷却水温の上昇という形で現れます。

エネルギーコストとしての計算は、現場では大きな問題にならないので実施しないことが多いでしょう。20%の総括伝熱係数ダウンを補うために、20%の冷却水が追加で必要で、ポンプの動力を20%増加させた。これを電力費として計算するくらいの感覚です。ポンプ動力が30kWなら20%増の36kWの電力を使い、30kWh/円だとすると、年間8000時間で以下のような計算になります。

(36-30)*30*8000=1,440,000 円/年

化学工場の場合、kg当たりの変動費として考えるので例えば年間100MTの生産なら、

1,440,000/100/1000=14.4 円/kg

という計算をして評価します。これが高いかどうかを判定します。

放置した結果

冷却水により錆などが溜まっていったときに起こることを考えていきましょう。

プロセス温度が上昇

錆などが溜まっていくと冷却水量が少なくなるので、プロセスの冷却ができなくなります。熱交換器出口などプロセスの温度が上昇していくので、アラームで検出することになります。これは液液熱交などでは顕著ですが、コンデンサーだと必ずしも検出されるわけではありません。

設備漏れ

錆などが溜まっていくと、最終的には設備が破損します。シェルやジャケットの材質はSS400などの鉄であることが多いので、鉄錆が発生して剥離して再度錆が発生して・・・ということを長年繰り返していくと板厚が薄くなって圧力に負けて破損というパターンです。

化学工場で漏洩が起きてしまうと、冷却水とはいえ補修がとても難しくなります。溶接が簡単にはできないですからね。

熱交換器の場合はチューブ側の破損につながる可能性もあります。ジャケット側ではあまり起こりません。これは単純に板厚の大小で決まると考えていいでしょう。熱交換器のチューブとシェルの厚み差は、ジャケットタイプのジャケットと本体の厚み差よりも小さいです。

対策と限界

冷却水が最終的には設備を破損させるということは、意外な問題です。解決は実は結構難しいです。

冷却水をきれいにするのは難しい

冷却水が汚いならきれいにすればいい。こう考えるものの、対策は難しいです。連続プラントなどで海水を冷却水に使っているプラントだと実感するでしょう。中小のプラントだと工業用水を使うがゆえに、冷却水をきれいにするということが後回しにされます。

冷却水をきれいにすることは、手段としては可能です。工業用水から製造用水や飲料水などに変換することが可能ですから、不可能というわけではありません。ただし、コストがかかります。冷却水はコスト削減のために使用量を削減しようとしますが、使っていくうちに一部は廃棄して補充しないといけません。その都度、きれいな水が必要となります。

工場にもよりますが、工業用水からきれいな水に加工するための加工賃が、上記のエネルギーロスとどちらが大きいかを判断することになります。設備が故障するまでには長年の期間が必要なので、壊れてから交換すればいいだろうと考えるのも無理はありません。

洗浄はコストがかかる

冷却水をきれいにできないなら、設備を定期的にきれいにしようという考えがあります。例えば、設備洗浄に500万円かかるとしましょう。シェル型や熱交換器型は1プラントに50基くらいあることを考えると、1年に2基洗浄したとして1設備を見ると25年に1回洗浄することになります。設備のライフサイクル中に1回洗浄するかどうかという話ですね。

プラント単位で見ると毎年1000万円の修繕費がかかります。この分が、100MTの固定費にかかると考えると、

10,000,000/100/1000=100 円/kg

が上乗せされます。この洗浄をしたとしても、40年持った熱交換器が50年になるかもしれないという程度の話であり、交換のたびに1000万円以上の工事費が必要になります。この辺りを冷静に評価して保全をすることが、本来の長期保全のあるべき姿です。

参考

最後に

冷却水を使う以上、汚れの蓄積は避けられません。汚れ係数の増加は、

- 熱交換性能の低下

- エネルギーコストの増加

- 最終的な設備破損

へと確実につながります。

重要なのは、「きれいにするべきか」「洗浄すべきか」ではなく、コスト・寿命・リスクを踏まえてどう判断するかです。熱交換器の保全は、短期の効率ではなく、長期視点での合理的な判断が求められます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)X(旧Twitter)のDMでも可能です。

- 設備設計で悩んでいる

- トラブル原因の考え方が分からない

- 若手の教育方法に困っている

など、幅広くお受けしています。

*いただいたコメント全て拝見し、数日中に真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:にーーとねお】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント