化学プラントでは、配管内の逆流は製品や設備に深刻な影響を与える危険があります。手動バルブでは操作ミスの可能性があり、自動バルブはコストや動力の問題があります。そんな中で「操作不要・動力不要」の逆止弁は、手軽に逆流を防ぐ方法として重要です。しかし信頼感に欠けたり、使い方を間違えると意味が無かったりしますので、ちゃんと整理しておきましょう。

本記事では、化学プラントで使われる代表的な逆止弁の種類と特徴を初心者向けに分かりやすく解説します。

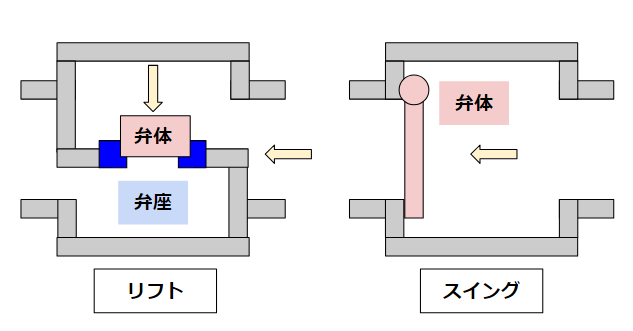

リフトとスイング

逆止弁の基本はリフトとスイングです。先に特徴を簡単にまとめましょう。

| 項目 | リフト | スイング |

|---|---|---|

| 設置方向 | △(水平のみ可) | ○(水平・垂直可) |

| 口径 | △(小口径のみ) | ○(大口径も可) |

| 圧力損失 | △ | ○ |

| シール性 | ○ | △ |

| 寿命 | ○ | △ |

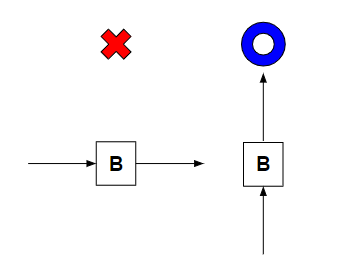

特徴はシールをする弁体を固定する原理。リフトは弁体を上下させることで開閉をします。スイングは弁体を回転させることで開閉します。リフトは流れ方向と弁体の作動方向が90度逆になる特徴があり、ライン中での設置方法が限定されます。

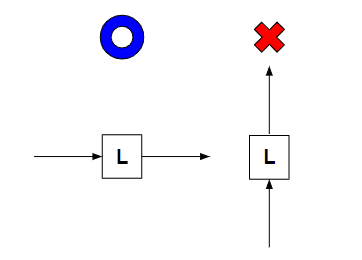

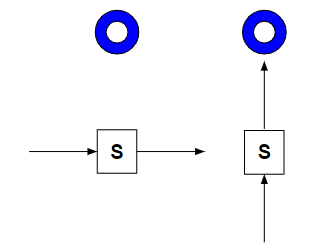

このように水平ラインにリフト式を設置すると正しく作動しますが、垂直ラインにリフト式を設置しても弁体が動きが適切にできません。弁体は水平に動こうとするけど、重力で動きが阻害されます。スイングは設置方向の制約はなく使用可能です。

リフトは小口径でしか製作できませんが、スイングは大口径でも製作できます。圧力損失もスイングの方が有利です。様々な要素でスイングの方が有利に見えますが、リフトにも一応のメリットがあります。

それがシール性と寿命。グローブバルブと同じ形状のリフト式はシール性が高い方向です。スイング式のように、部品が摩耗する部分(ヒンジ)がなく、寿命も相対的に高いです。

ボール

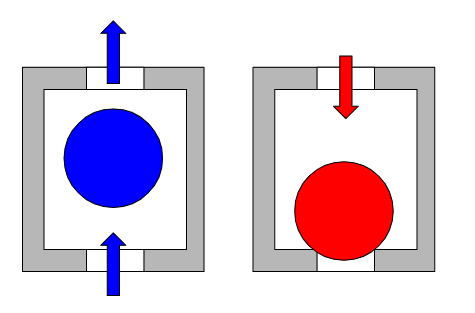

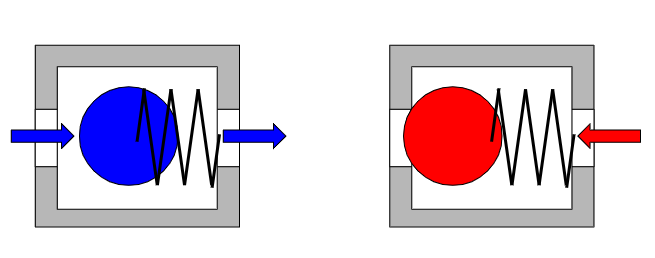

リフトとスイング以外にボールタイプの逆止弁があります。発想はリフトに近いです。

ボールを入れた箱を準備しておき、液体が流れるとボールは浮き、流れていないときや逆方向から流れるときはボールは下に押さえつけられようとします。

これで片側だけは流れ、反対側は流れないという構図を作ります。リフトと違うのは、流れ方向と弁体の作動方向が同一ということ。自重を利用した方式なので、垂直ラインにしか適用できません。

ボール式の最大の特徴はライニング施工が可能という点。化学プラント的には高耐食性が求められるラインの逆流防止として使います。ただし、流れ方向が限定されますので、液溜まりなどの問題となる要因を作ってしまいます。

スプリング

ボールタイプの弱点を補おうとスプリングタイプもあります。例えばボールにスプリングを付ける例を紹介しましょう。

スプリングで弁体の動く方向を制御して重力の影響を無くせるので、流れ方向の制約を無くすという考え方です。これは一見良さそうに見えます。ついつい設計してしまいそうになります。

ところがこのタイプは、プラント的には弱点があります。それがスプリングの故障。物理的な力でスプリングが動くだけという一般的な使い方とは違って、腐食環境下で取り扱う化学プロセス内では、予想よりも遥かに早いタイミングでスプリングが故障することが多いです。

こうなると逆流防止の本来の機能を持たないばかりか、割れたスプリングが異物となって製品や設備をダメにしてしまう可能性があります。得られるメリットに対してリスクが大きすぎるので、私は基本的には使っていません。

リフトやスイングのようなアナログな仕組みがなぜ開発されたのかという経緯を想像してみると、スプリングのような一見良さそうに見えるものほど落とし穴があることに気が付きます。設計者としては機能を冷静に見極めるようにしたいですね。

参考

逆止弁は配管部品の中でも割と失敗が多い部品です。

配管に関する一般的な知識を習得しながら、本記事も参考にしてください。

関連記事

最後に

化学プラントで逆流を防ぐための逆止弁は、用途や設置条件に応じて選ぶ必要があります。

- リフト式:小口径・シール性重視

- スイング式:大口径・設置制約なし

- ボール式:耐食性ライン向け、垂直ライン専用

- スプリング式:利便性はあるが腐食環境下ではリスク大

初心者でも、弁の特徴とライン制約を理解することで、安全で適切な配管設計が可能になります。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント