バッチ反応で使用する乾燥機について解説します。

最終製品が粉体である場合、ろ過と乾燥はセットで組まれます。

ろ過工程で遠心分離機などを使ってウェットケーキを作り出し、乾燥工程でドライケーキ化。

このために専用の乾燥設備を設置します。

特殊な設備でトラブルのもとになりやすいわりに、設備の構造を詳しく知っている人は少ないです。

機電系エンジニアなら特殊設備こそ理解を深めておきましょう。

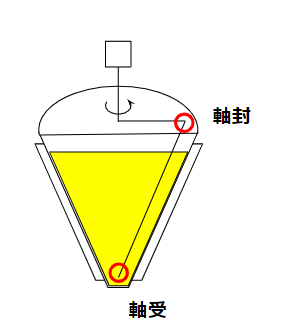

ナウター型

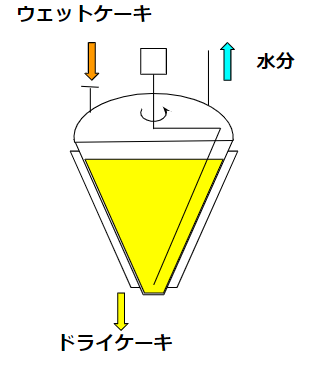

ナウター型乾燥機は以下のような形をしています。

- コニカル形状の容器

- 撹拌軸が回転

というのが大きな特徴です。

撹拌型のメリット

特に撹拌羽根が回転するタイプとしてナウター型は幅広く使われます。他に紹介するコニカルドライヤーや振動型はいずれも設備本体を動かすダイナミックな設備です。いずれにしても粉体を適切に混ぜることは、水分を均一に排出するためには必要です。

撹拌機が回転するタイプには大きなメリットがあります。

- 接続配管の切替が不要

- 振動騒音が少ない

- 重量測定が可能

乾燥機目線で見ると、ウェットケーキを投入して水分を蒸発させてドライケーキを得ます。

加熱源は反応器と同じくジャケット方式。蒸発温度を下げるためと蒸発水分を排出するために、真空装置への接続を基本とします。1日に1回は配管類を接続したり切り離したりという作業が必要になります。作業が面倒ということだけでなく、フランジ面からの漏れのリスクも増えていきます。

設備本体を動かす構造だと、真空ラインなどに振動吸収のための伸縮継手が必要でメンテをしないといけません。ナウター型だとこういう心配から解放されます。本体が固定化できるので、ロードセルによる重量測定が可能という点も大きいです。粉面計はあまり当てにはできないでしょうから。

撹拌羽根のデメリット

一方でデメリットもちゃんとあります。

- 撹拌羽根が複雑で壊れやすい

- 軸受・軸封などトラブルが起こりやすい

粉体を排出しやすくするためにコニカル形状にしているがゆえに、撹拌羽根にベベルギアが必要になって壊れやすくなります。

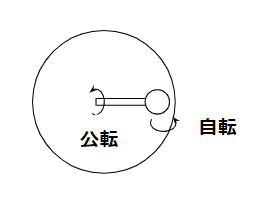

撹拌羽根は自転・公転の2つの運動を行います。

公転をしなければ、粉体は均一に撹拌されませんね。

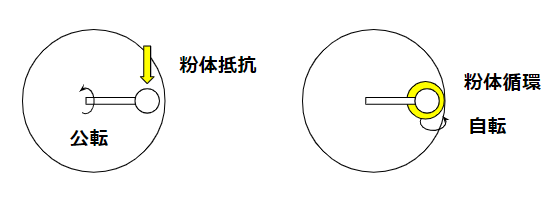

ところが自転をせずにいきなり公転だけをしてしまうと、粉体圧が掛かっている状態で撹拌羽根を回すため、粉体が締まっている状態だと撹拌羽根が折れたり部品が壊れたりする可能性が高いです。

そのためにも自転→公転と運転順番を決める必要があります。自転は自転軸周りの粉体を上下循環させる効果があります。粉体の締まりを抑えて粉体抵抗を減らします。自転をすることで粉体抵抗を減らした状態で公転をしなければ、撹拌羽根には粉体圧が直接掛かってしまい過負荷となりえます。

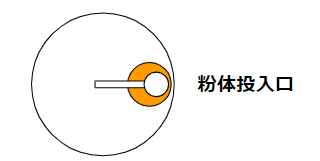

撹拌羽根が粉体投入ラインと重なった状態で粉体を投入すると、閉塞する可能性があります。

そのためにも運転停止時点で、公転軸の位置を制御してあげる必要があります。リミットスイッチなどを付けることが一般的。

軸受・軸封は他の乾燥設備でも同じリスクを抱えています。ナウター型の場合、撹拌羽根を強化することで軸受なしにすることも可能なのでデメリットと言い切ることはできないかも知れません。

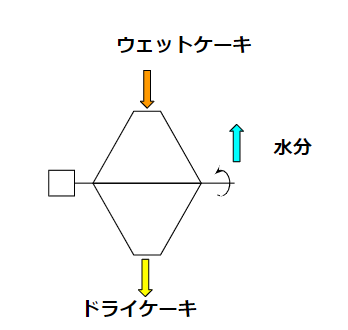

コニカルドライヤー

コニカルドライヤは乾燥機としてはとてもメジャーな設備です。

モーターで本体をまとめて回転させて、粉体を撹拌させようという構造です。ナウター型とは対照的な設備ですね。

撹拌羽根の動かし方など特段のケアをする必要がありませんが、配管の接続・切り離しが必要です。真空ラインだけは運転時に絶対に必要なので、撹拌軸と同じ中心軸から引かないといけません。真空ラインの口径が撹拌軸の口径による制約を受けやすく、閉塞の可能性がとても気になります。

軸受と軸封もナウター型と同じように必要です。異物混入のリスクはナウター型より低く、そこを重視するケースも多いと思います。医薬系で多いイメージです。

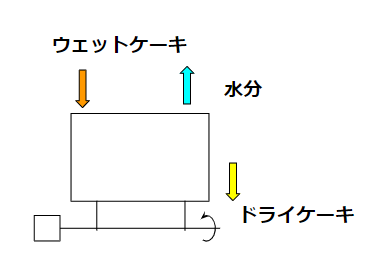

振動型

振動型はコニカルドライヤーと同じく本体を物理的に動かす設備です。

軸受軸封の問題を無くすために、モーター軸は本体外部に付いています。一方で設備の振動や騒音はとても大きく、作業環境面での問題が起こりえます。特に脚スプリングのメンテナンスが追加で必要です。

粉体排出をするときには設備本体を動かさないといけないので、挟まれ巻き込まれのリスクが高い設備です。個人的にはあまり使いたくない乾燥設備です。

共通仕様

乾燥機を3つ紹介しましたが、いずれにも共通する仕様があります。

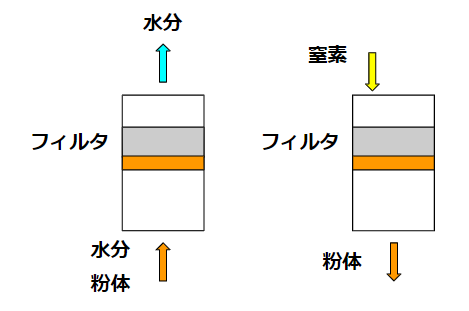

フィルタ

フィルタは乾燥設備では必須アイテムです。

というのも減圧下での真空吸引では微粉体が必ず同伴されるからです。乾燥で得られるドライケーキは製品そのもの。ロスを削減するためにもフィルターでキャッチするしかありません。

フィルターで粉体をキャッチすると、圧力損失が高くなってきます。定期的に窒素で逆洗を掛ける構造が必要となります。逆洗で叩き落した粉体は乾燥機本体に返すことが一般的でしょう。

ナウター型や振動型なら本体上部にフィルターを設置して、重力落下で返送します。コニカル型なら機内にフィルターを設置します。

排出口

排出口はナウター型や振動型に固有の設備です。配管を接続切り離しするコニカル型ではバタフライバルブなどの弁で仕切っておきます。

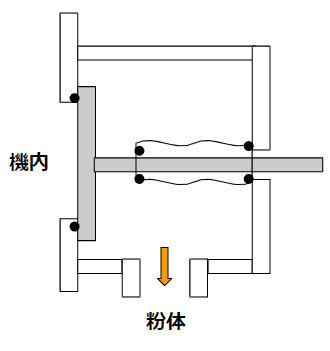

粉体の排出は自重落下が基本です。ナウター型や振動型の場合、排出口を設備下方に設けます。構造上、下のようなサイド排出型を付けることが多いです。

主要構造は弁・バルブと全く同じです。弁体・弁座・弁棒からなる部分が中心。真空状態を保つために弁座のシール性のチェックが欠かせません。

弁棒自体は手動・自動の両方が可能です。自動にしたところで人が介在することは避けられないので、あまり意味はないと思いますが。逆にシール面の清掃時に誤って弁が閉まってしまうリスクがあって危険な方向です。

充填やシール面チェック時は、窒素を遮断することを忘れないようにしましょう。フィルターの逆洗で使う窒素ですね。弁棒のシールは蛇腹タイプが一般的です。

温度計

温度計は機内の温度を測るために必須です。乾燥状態をチェックしたり過熱がないかチェックしたりするためです。

- 水温上昇

- 水分蒸発

- 粉体内水分蒸発

- 粉体加熱

という4ステップで乾燥時の温度が変移していきます。

メインの2ステップ目の水分蒸発時は温度が一定で、3ステップ目に到達すると温度変化が現れます。それを温度計で調べるわけです。温度計は軸に付属する形で付ける形が一般的でしょう。

ナウター型の場合は、胴部に保護管を付ける形でも対応可能です。

参考

化学プラントでは乾燥機はとても特殊な機械です。使いこなすためにも設計や保全をするうえでも粉体の知識はあって損ではありません。

つまみ食いで良いので、以下のような本から勉強すると良いでしょう。

関連記事

乾燥機と粉体に関してさらに知りたい方は、以下の記事をご覧ください。

最後に

バッチ系化学プラントで使う乾燥機としてナウター型・コニカル型・振動型の3種を紹介しました。

コニカル型が一般的ですが、個人的にはナウター型が好みです。

特徴やケアすべき場所がそれぞれ違います。

相対的に高価な設備です。

しっかり理解しておきたいですね。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント