化工厂的防爆设计在理论上看似简单,但在实际工程中却经常出现偏差。

原因并不在于标准不足,而在于现实条件往往与“理想假设”不一致:

信息不完整、装置频繁改造,以及与实际操作不符的过度防爆区域划分。

本文将从以下三个最基本、也是最实用的角度,来讲解化工厂的防爆设计思路:

- 泄漏源(Release Source):可燃气体或蒸汽可能泄漏的位置

- 通风(Ventilation):空气如何在现场真实流动与稀释危险

- 距离(Distance):爆炸性气氛在空间上实际能扩展到多远

本文不追求理想化的理论,而是以批量型化工装置的真实工程实践为出发点。

化工厂防爆设备指南:工程师必须掌握的基础知识与选型要点(5条核心)【防爆/Ex设备】

1. 点火源与爆炸性气氛

爆炸风险只在同时满足以下两个条件时才会存在:

- 存在点火源

- 存在爆炸性气氛

化工厂常见的点火源包括:

- 高温表面

- 电火花

- 静电放电

爆炸性气氛是指可燃物与空气在一定浓度范围内共存的状态。

纯空气不会爆炸,纯可燃气体同样不会爆炸。

只有在爆炸极限范围内,风险才真正存在。

石油、医药、树脂、涂料,甚至半导体工厂,本质上都在与这一边界打交道。

2. 防爆危险区域(Zone 0 / 1 / 2)

危险区域的划分基于两个前提:

- 可能形成爆炸性气氛

- 现场存在电气设备

| 区域 | 定义 |

|---|---|

| Zone 0 | 爆炸性气氛连续或长时间存在 |

| Zone 1 | 正常运行时可能出现爆炸性气氛 |

| Zone 2 | 爆炸性气氛不太可能出现,且持续时间短 |

在标准层面,这一定义非常清晰。

但在频繁改造、管线复杂的批量型化工厂中,严格执行往往并不现实。

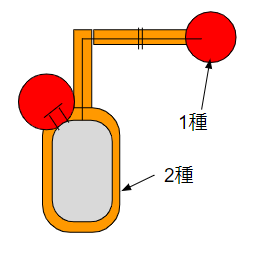

3. 泄漏源:更符合现场的思考方式

泄漏源描述的是可燃物可能逸散的位置,与危险区域高度相关,但并不完全等同。

| 泄漏等级 | 含义 | 大致对应区域 |

|---|---|---|

| 连续泄漏 | 长时间或高频泄漏 | Zone 0 |

| 一次泄漏 | 正常运行中可能发生 | Zone 1 |

| 二次泄漏 | 异常或低概率(如垫片老化) | Zone 2 |

现实问题在于:

- 法兰、密封、阀门无处不在

- 想要逐一精确定义所有二次泄漏源并不现实

- 过度追求“完美划分”往往只会消耗工程资源

4. 通风:经常被误解,却极其关键

通风决定了泄漏的可燃气体是积聚还是迅速扩散。

通风形式包括:

- 自然通风(开放式结构)

- 强制通风(排风机)

- 局部排风(取样点、排放点)

- 无通风(极少见,严格受控)

多数批量化工厂在设计上高度依赖自然通风。

近年来,在取样口、放空点等位置引入局部排风,可有效降低泄漏等级。

一个常见误区是:

通风“风量”本身并不如泄漏位置与气体流向重要。

5. 基于距离的思考方式

危险区域的大小,本质上取决于与泄漏源的距离。

简化后的实用逻辑如下:

| 泄漏源 | 近处 | 远处 |

|---|---|---|

| 连续泄漏 | Zone 0 → 1 → 2 | |

| 一次泄漏 | Zone 1 → 2 | |

| 二次泄漏 | Zone 2 → 非危险区 |

在实际工程中,很难给出“精确距离”,原因包括:

- 操作条件变化频繁

- 装置结构复杂

- 定量指导本身就不充分

6. 为什么很多工厂“全部划为 Zone 2”

原因非常现实:

- 二次泄漏源无处不在

- 装置改造频繁

- 精细维护所有划分几乎不可能

因此,许多工厂采取了务实的策略:

将整个装置区域统一视为 Zone 2,

只在关键位置采取更严格的防爆措施。

这种做法避免了 Zone 1 的过度设计,同时仍能确保安全。

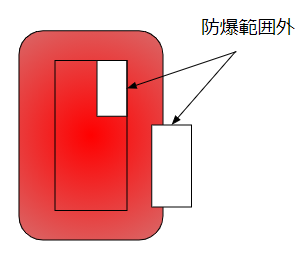

7. 危险区域中的“非防爆区域”

仪表室、控制室中往往使用非防爆电气设备。

它们之所以可行,是因为这些房间本质上是正压防护空间:

- 室内维持微正压

- 新风取自高处

- 双层向外开启的门

- 固定窗(不可开启)

- 多个安全疏散通道

如果没有这些措施,“非危险区”的定义本身就失去了意义。

总结

防爆设计并不是追求完美的区域划分。

真正重要的是现实可行的风险控制。

通过关注:

- 泄漏源

- 通风行为

- 与泄漏点的距离

工程师可以在确保安全的同时,避免不必要的投资。

尤其在批量型化工厂中,

简化区域划分 + 关键点强化防护,往往是最现实、也最有工程说服力的方案。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论