在化工装置中,排液管(Drain Line)看似简单,但如果设计不当,就会产生严重的液体滞留问题。

虽然化工厂不像食品或医药行业那样要求极高的卫生标准,但减少液体滞留仍然与安全、操作性、产品质量和设备维护密切相关。

排液方式有多种,如果机械工程师不能正确指导 piping 设计人员,操作人员往往会在现场面临不必要的风险和操作困难。

本文章将系统介绍化工厂常用的排液配置方式,并说明导致液体滞留的各种常见问题。

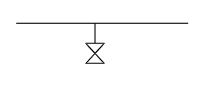

1. 垂直排液(Vertical Drain)——最基本的配置

最理想的排液方式是垂直向下排液。

在 P&ID 中通常只以简单符号表示,但实际意义是:

从主管最低点取液,可以实现几乎完全排空。

设计上这是最优选方案。

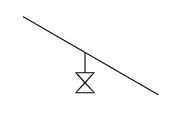

2. 水平折向排液(Horizontal Offset Drain)

理想情况下应采用垂直排液,但这需要足够的高度。

在设备布局紧凑的化工厂(尤其日本式布局)中,泵基础高度不足时,往往无法保证排液口的落差。

提高泵基础会导致:

- 成本上升

- 振动和噪音增加

- 反应釜整体高度增加

因此工程师有时会采用水平折向再下落的方式,稍微增加排液高度。

但这会带来操作性问题:

- 桶无法直接放在排液口下

- 操作人员必须手扶桶

- 稍微滑动就可能导致化学液体飞溅

因此水平折向应谨慎使用。

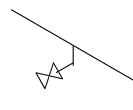

3. 水平排液(Horizontal Drain)

这是水平折向的进一步应用。

直接从主管侧面取液,但必须非常注意配件选择。

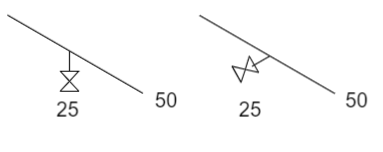

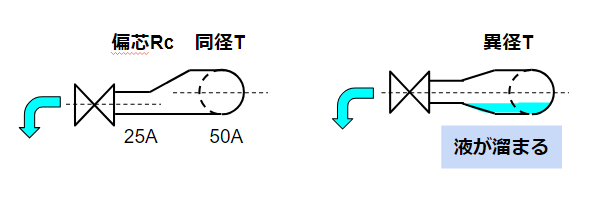

❌ 不要使用异径三通(Reducing Tee)

例:主管为 50A,排液想做成 25A。

如果使用异径三通,分支口高于主管底部,排不干净。

正确方式:

- 使用同径三通(Full-size Tee)

- 再使用同心缩径(Concentric Reducer)

这样可以实现全量排液,但长度会变长,也可能造成绊倒风险。

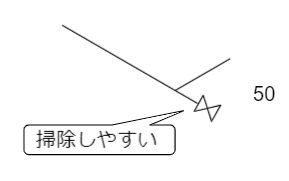

4. 适用于浆料或高粘度流体的排液

对于浆料、高粘度液体,水平排液反而有优势:

建议:

- 三通尺寸与主管相同

- 使用同径三通改变流向并取液

在反应釜到泵之间的水平段尤其有效,可减少堵塞风险。

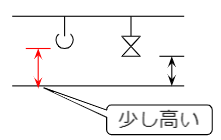

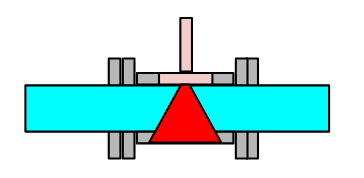

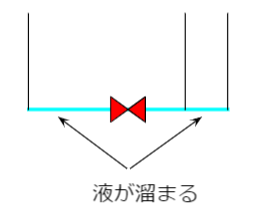

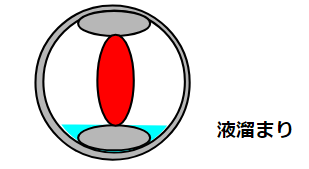

5. 隔膜阀(Diaphragm Valve)的排液问题

许多工程师知道隔膜阀应该“横向安装”,但真正理解原因的人并不多。

(1)向上安装时

向上安装会形成明显的液体滞留。

如果阀门前后都没有排液阀,两侧都会残留液体。

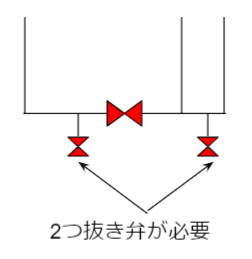

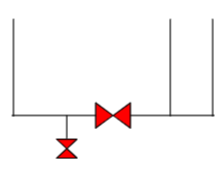

(2)横向安装时

横装比上装滞留更少,但并非零滞留。

原因是隔膜阀内部流路存在一个“节流点”,永远会残留少量液体。

因此:

- 即使横装,也要假设存在残液

- 拆阀门作业必须进行风险分析

- 必要时应设置前后排液阀

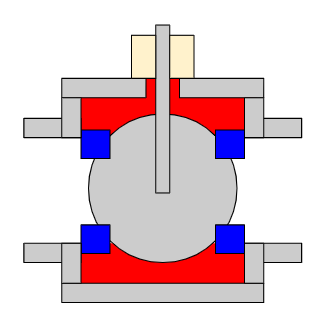

6. 球阀与闸阀:隐藏的液体滞留

球阀内部有一个天然的腔体(Cavity),阀门开闭时液体一定会进入腔体。

这与液封(Liquid Seal)、压力上升甚至化学事故有关。

闸阀也有类似的液体滞留结构。

无论如何设计,这些阀门永远无法彻底排空。

7. 那些容易被忽视的液体滞留来源

除了排液方式和阀门结构,以下细节也会造成滞留:

✓ 水平仪本身的误差

安装管道时通过水平仪目测判断倾斜度,但水平仪总有误差,轻微偏差即可形成低洼点。

✓ 垫片内径与管道内径不一致

法兰垫片的 ID 永远不会与管道完全一致,必然形成台阶状滞留区。

✓ 焊缝(尤其是根部焊道)

焊缝内面永远存在不规则波形,是典型的滞留点。

✓ 管道内壁天然不够光滑

不论是不锈钢、碳钢,还是玻璃衬里、氟树脂衬里,都存在微小凹凸。

8. 液体滞留是“允许值”的问题,而不是零容忍

工程师永远无法做到零滞留。

实际需要权衡:

- 产品损失

- 热稳定性下降

- 相分离前后液体混入

- 安全风险

机械工程师倾向于追求“零滞留”,但生产部门更关注“可接受的滞留量”。

双方共同理解这一点非常重要。

✅ 总结(Conclusion)

化工厂的排液设计虽然看似简单,但包含许多关键细节。

垂直排液最理想;水平折向与水平排液需要严格控制结构;隔膜阀、球阀、闸阀等都存在滞留;甚至垫片、焊缝、坡度误差也会导致小规模的积液。

不要盲目追求“零滞留”。

理解设备特性,确认可接受范围,并确保操作人员安全,是更现实的目标。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论