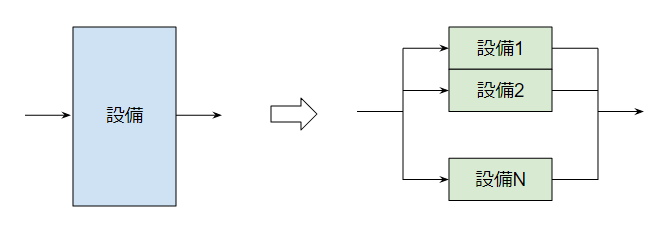

化学プラントの大型設備を効率的に運用するために、「台数制御化」という考え方が注目されています。台数制御化とは、大型設備を分割して複数台数で運用し、稼働率やメンテナンスの柔軟性を高める手法です。

本記事では、台数制御化の基本的な考え方から設計・運用で気をつけるポイントまで、実践的なベストプラクティスをわかりやすく解説します。

プラント設備などの設備を設置する際、1台の大型設備を導入するか複数台の小型設備を導入するかで大きな違いがあります。特に昔のプラントであればあるほど、1台の大型設備を使っていると思います。

これを小型・複数台化(便宜上、関連する台数制御の単語を使って、台数制御化と呼んだりします)するときに、考えておくべきことをまとめました。

設備の主仕様は変更前後で変わらず、入口出口の条件は同一とします。

能力検証

最初に行う検討は能力検証です。

例えば、ポンプで1台100m3/hの能力であったものを、2台の50m3/hに分割するか10台の10m3/hに分割するかという検討をします。

台数を多くするほど、細かな調整が可能となります。

ここで、運転条件の定義が大事です。

運転条件をほぼ変えることができない連続プラントの例では、台数が多すぎない方が有利です。

100%ロードで設計された設備に対して、1台の場合でも20~100%の範囲で調整できるといっても、周りの設備の能力制約のために、調整したくてもできないという場合もあるでしょう。

2台化しても100%ロードの場合は、2台とも動かさないといけないので、故障リスクが高くなる側です。

バッチの場合は、生産品目によって設備に対する負荷が変わることは珍しくなく、ユーティリティ周りが特に典型的です。

極端な例では、A生産では100%ロード、B生産では20%ロードという場合もあります。

この場合でも理論的には1台の設備で運転できるかもしれません。

それでも、無駄な運転をするので、2台・3台と分割していくことが望ましいでしょう。

| 負荷 | ポンプA | ポンプB | ポンプC | ポンプD | |

| A生産 | 100% | 25% | 25% | 25% | 25% |

| B生産 | 20% | 25% | 0% | 0% | 0% |

小型・複数台化する場合は、こういう極端な運転条件でないか(そういう可能性が今後ないか)をしっかり調べましょう。

メンテナンス体制

台数制御化する場合には、メンテナンス体制をチェックしておきましょう。

トラブル回避

複数台に分割するメリットに、トラブルを回避できるということがあります。

特にバッチの場合は、100%ロード前提の運転をしていても、ある日に急に50%に下げることが可能です。

2台運転をしていて、1台が壊れても、もう1台で何とか運転を止めないように間延びさせようとします。

1台運転だと故障した瞬間に、0%となるのでリスクは高いですね。

故障が分かってその日・次の日に修理が可能な体制が整っていれば、1台運転でも良いでしょう。

修理に時間が掛かる場合は、複数台化しておく方が無難でしょう。

メンテナンス体制は今後弱くなることはあっても強くなることは難しいので、その点でも複数台化しておきたいですね。

運転を止めれるか

台数制御化する場合には、運転を止めることができるかチェックしましょう。

プラントによっては工場内全停電などのやむを得ない事情を除いて、24時間365日動かさないといけない設備があります。

こういう設備はいかに頑丈であっても、メンテナンスできてないという不安が残ります。

即日修理が可能な設備であっても、その1日すら時間を確保できない。

こういう場合にも、台数制御化が考えられます。もっともこの場合には、同能力の設備をスタンバイ予備として置く方が賢明ですが。

費用

台数制御化する場合は、もちろん費用を考えないといけませんね。

設置コスト

設置コストは意外と掛かります。

設備の購入費だけだと、1台100万円の設備が2台でも100万円(1台50万円)だから、同条件という可能性はあります。

配管も取り合い部を多少変更するだけなので、1台の設備を単純に更新して取り合いが変わるという条件と大きな差が無い可能性があります。特に大型の設備ほど可能性が高いです。

複数台化する場合に、費用で最も効いてくるのは電気工事費です。

2台化する時に元のケーブルを半分に割るということは当然できませんので、2本のケーブルを引き直さないといけません。

大型設備であるほど、電気室からの距離が遠いほど、この影響が高くなります。

結果的に、台数制御化する方が設置コストが高くなりやすいです。だからこそ、台数制御化を諦める例が多いです。

運転コスト

運転コストもしっかり考えましょう。

台数制御を行うと、過剰なエネルギーを使わない分だけ効率的な場合が多いです。

ただし、100%ロードの場合にコストが上がる可能性もあります。

ポンプが良い例ですが、1台の設備で30kWの場合でも、半分の能力にしたら15kWにならずに少し高い20kWなどになる場合です。この時、2台運転をすると合計で40kWになりますね。

高負荷側の割合が高いか、低負荷側の割合が高いかによって、運転コストが変わる可能性があります。

対象となる設備の能力と運転条件をしっかり見ないといけません。

単純な運転条件であればメーカーで検討して提案してくれるでしょうが、バッチ運転のように生産計画の変動が大きく複雑なプロセスでは、メーカーに依頼しない方が良いでしょう。

ユーザーが条件を定義するだけでも大変ですし、メーカーが生産計画の変動を予測できるわけでもありません。

保証の問題として揉めることにもなりかねませんね。

設置場所

台数制御化を行う場合、設置場所は1つの課題です。

大型設備を分割する場合、設置スペースは当然広くなります。

コンパクトにまとめることが求められる工場では、この制約はとても厳しいです。

そもそも設置する場所が足りずに、離れた場所に設置した瞬間に配管・配線のコストが上がります。

既存設備を撤去して、その場所を活用しようにも、工事期間が必要でその間は運転ができなくなります。

運転を止める期間や将来用途も考えて、設置場所は考えましょう。

設置してしまうと修正が大変ですからね。

30年40年先を見据えた計画が重要になってきます。

参考

関連記事

最後に

台数制御化は、大型設備の効率的な運用とリスク低減を実現する有効な手法です。設計段階から運用まで一貫して計画し、設備の柔軟性と稼働率を高めることが成功のポイントとなります。今後の化学プラント運用において、台数制御化は重要な技術・管理手法としてさらに注目されるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント