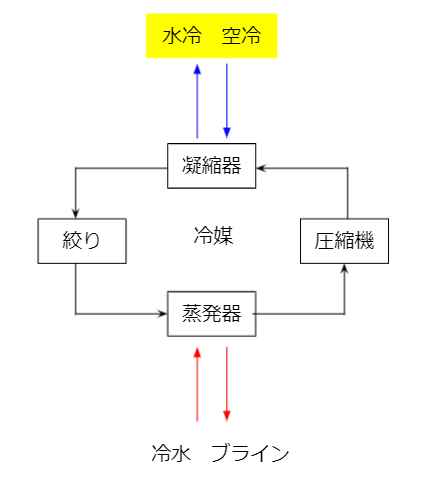

化学プラントで使用される冷凍機では、運転条件のわずかな変化が凝縮器や蒸発器の液面、圧力、温度に大きな影響を与えることがあります。設計段階では見落としがちですが、運転や保全の現場では非常に重要な知識です。

本記事では、多管式冷凍機の凝縮器・蒸発器を例に、運転条件の変化による内部挙動をわかりやすく解説します。

今回ターゲットとする熱交換器は以下の2つです。

- 凝縮器と蒸発器

- 多管式

- 水冷式

“冷凍機”の熱交換器的には二重管式・空冷式などもありえますが、そこは省略します。

この記事は、冷凍機シリーズの一部です。

インナーフィンチューブが冷凍機で多用される理由

冷凍機の自動制御概要|各パラメータと運転条件の関係

冷凍機設計の基本:バッチプロセスにおける冷却負荷の考慮

凍結サイクルの基礎とp-h線図の読み方|冷凍・空調設備の熱力学入門

圧縮機の基礎知識|冷凍機のトラブル時に大活躍します

冷凍機の基礎知識|化学プラントエンジニアの実務で必須

凝縮器

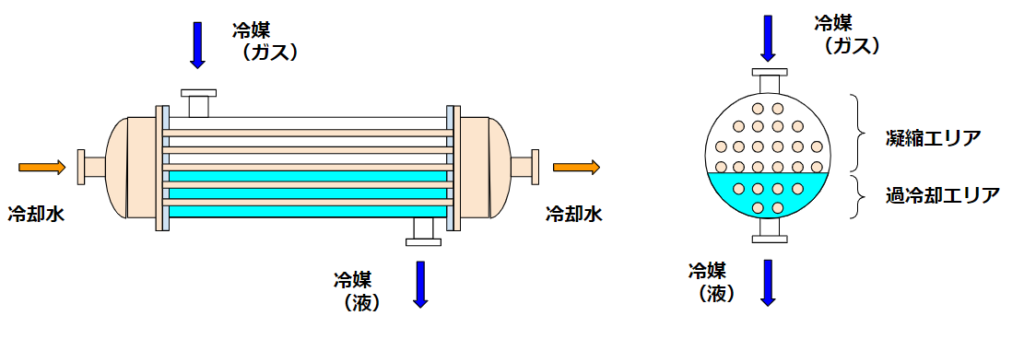

まずは凝縮器から見ていきましょう。凝縮器は、圧縮機から出た高圧のガス状態である冷媒を冷やして液体にする凝縮操作を行います。

| 冷媒 | 高温 |

| 冷却水 | 低温 |

凝縮器のシェル側に冷媒が通ります。シェル部では凝縮が行われるので、ガスは上・液は下という状態になります。冷媒はシェルの上部からガスとして流通させ、下部から液として取り出します。ガスで満たされている部分がまさに凝縮が行われる部分で、ここが熱交換に寄与する伝熱面積と考えて良いでしょう。

液体になって溜まっている下層部分では過冷却という追加冷却に使われますが、一般には熱交換の寄与度は低いです。凝縮器の液面が標準量からズレすぎていると、運転条件に影響を与えます。

- 液面が高いと凝縮負荷が低く、冷却能力が落ちる

- 液面が低いと蒸発負荷が低く、冷却能力が落ちる

凝縮器の液面だけを見ていても気が付きにくく、蒸発器とセットで考える必要があります。ここでは、何かしら最適液面があるということだけ押さえておきましょう。水冷式の熱交換器の場合、冷却媒体として水を使います。空冷式の場合は空気です。水の方が空気よりも伝熱性能が上なので、一般には水冷式を使います。

昨今、空冷式の凝縮器を使う機種が増えています。水冷式の場合は、冷却水を冷やすために冷水塔が必要となりコストが高いから、空冷式の方がメリットがあるだろうという狙いです。この省エネ効果は適切に見極めたいですね。

蒸発器

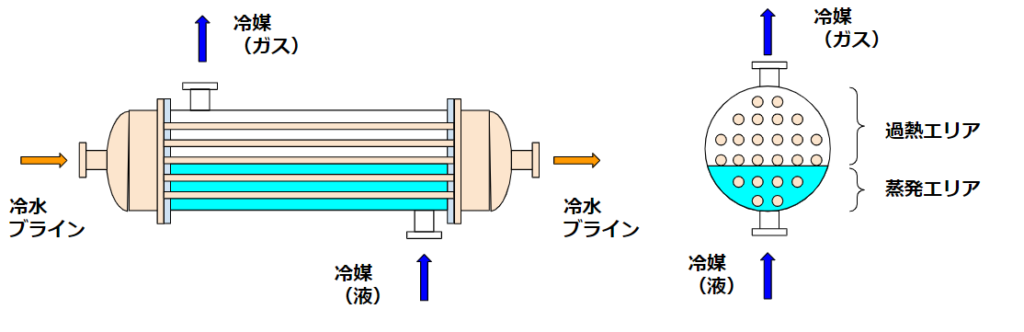

凝縮器に続いて蒸発器を見ていきましょう。蒸発器は、冷温の液状態の冷媒を蒸発させる蒸発操作を行います。蒸発熱の分だけ、冷水やブラインが冷却されます。機種によっては冷却器と呼ぶ場合もありますね。同じ意味です。

| 冷媒 | 低温 |

| 冷水 | 高温 |

冷媒がシェル部分を通過することは同じです。冷媒の流れは凝縮器とは反対で、シェルの下部から液として流通させ、上部からガスとして取り出します。液体の冷媒を、ガスとして気化するから感覚的にも分かりやすいでしょう。

伝熱面積としても凝縮器と反対のことが言えます。液で満たされている部分がまさに蒸発が行われる部分で、ここが熱交換に寄与する伝熱面積と考えて良いでしょう。ガスになって溜まっている下層部分では過熱に使われますが、一般には熱交換の寄与度は低いです。

蒸発器の液面が標準量からズレすぎていると、運転条件に影響を与えます。

- 液面が高いと凝縮負荷が低く、蒸発能力が落ちる

- 液面が低いと蒸発負荷が低く、冷却能力が落ちる

ここも凝縮器の時と同じです。

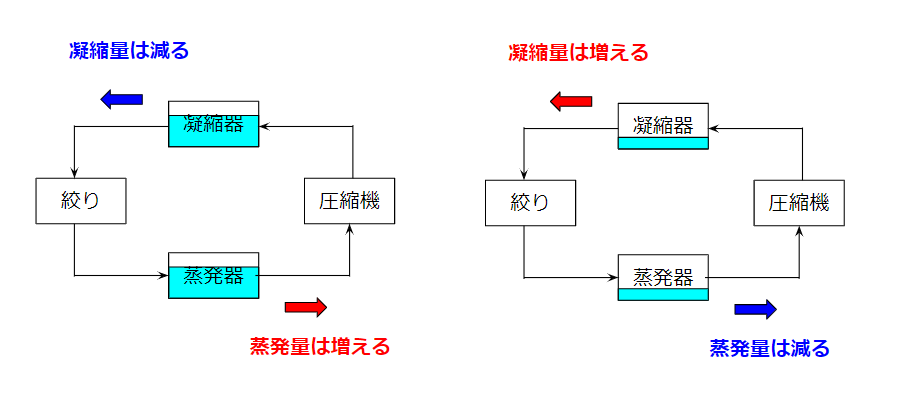

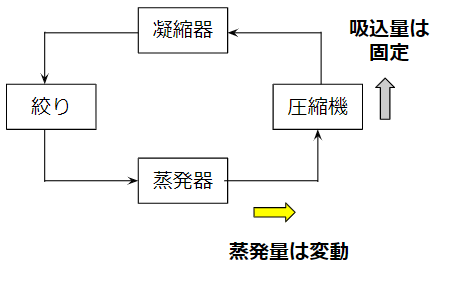

凝縮量と蒸発量のバランス

凝縮器と蒸発器の液面がどこかに最適な値があるということを解説します。これは冷凍機のサイクルを見てみると分かりやすいでしょう。

最適な値で冷媒が充填されているときから、過剰に冷媒が充填されている・過少に冷媒が充填されているというケースを見ていきます。過剰に冷媒が充填されている場合、蒸発器での熱交換量は増えます。

これは冷水・ブラインの負荷が変わらないと単純に考えた場合に、冷水・ブラインと接触する液部分の伝熱面積が増えた分だけ熱交換量が増えるという単純な発想です。

$$ Q=UAΔt $$

という有名な伝熱量の計算式のうちの、UとΔtが変わらずに、Aだけが増えるからQが増えるという意味です。熱交換量が増えるということは、蒸発するガス量が増えるということになります。冷媒の蒸発潜熱が変わるわけではないので、伝熱量(kcal/h)=蒸発量(kg/h)×蒸発潜熱(kcal/kg)という関係式から計算できます。

増えたガス量を圧縮機が適切に仕事をしたとして(本当はここも疑うべきですが)、凝縮器に流通するガス量が増えてしまいます。その割に凝縮器ではそのガスを全量凝縮する力がないはずです。

というのも、凝縮器の液面も高くなっているから。蒸発器の液面が高いということは、凝縮器の液面も高くなっているはずです。凝縮器でガスが凝縮できないのに、圧縮機で生成したガスが凝縮器に送り込まれていくと、凝縮器の圧力が上がります。と同時に温度も上がります。

まとめると以下のようになるでしょう。

- 蒸発部の伝熱面積が増える

- 蒸発量が増える

- 凝縮器の温度と圧力が増える

冷媒が過少に充填されたときはこれと全く逆の動きになります。通常の運転では温度自動膨張弁が機能して、凝縮器と蒸発器の液面バランスを取ろうとしてくれます。圧力計や液面計で監視もしてくれます。この辺の自動制御は、先に「機能しなかった場合にどういうことが起こるか」というシンプルな発想をした方が分かりやすいと思います。

圧縮機とのバランス

現場レベルでは、凝縮器や蒸発器の圧力異常というトラブルによく出会うでしょう。これは凝縮器・蒸発器の液面と圧縮機との関係を見てみると整理がしやすいでしょう。

圧縮機の運転速度は運転中にはあまり変えない方が良いでしょう。一応、数段階の調整ができますが、これを変更すると各種バランスが変わっていきますので、慎重にしないといけません。

蒸発器での蒸発負荷はユーザーの使用条件でほぼ固定化されていて、蒸発器に合わせる形で圧縮機の運転速度も決めていくと良いですそこで、圧縮機と蒸発器の関係を基準に見てみます。

| 凝縮器 | 蒸発器 | |

| 圧縮機の能力 > 蒸発量 | 圧力低下 | 圧力低下 |

| 圧縮機の能力 < 蒸発量 | 圧力上昇 | 圧力上昇 |

蒸発器での負荷に対して圧縮機の能力が高い場合、蒸発するガスよりも多くのガスを圧縮機が吸い込もうとします。この結果、蒸発器の圧力は減少しようとします。圧縮機から送り出す高圧のガス量も減るので、凝縮器側もどんどん圧力が落ちていくでしょう。

このケースは、冷凍機としては圧力が下がる方向なので安全側と思いたいですが、運転的には怖いです。というのも、冷媒フロンの漏洩を疑うべきだからです。蒸発器での負荷が低いことが、ユーザーの熱負荷が下がったことであれば問題ありません。この場合は、冷媒や冷水・ブラインの温度を検知して冷凍機が止まってくれます。

ユーザーの熱負荷が変わらないのに、圧力下降が起きたら最初に冷媒漏れを疑いましょう。逆に、蒸発器での負荷に対して圧縮機の能力が低い場合、蒸発器でガスが溜まって高圧になっていきます。高圧のガスを吸った圧縮機が、圧縮操作をすることでさらに高圧のガス状態になり、凝縮器も高圧になっていきます。こちらのケースはあまり出会ったことがありません。

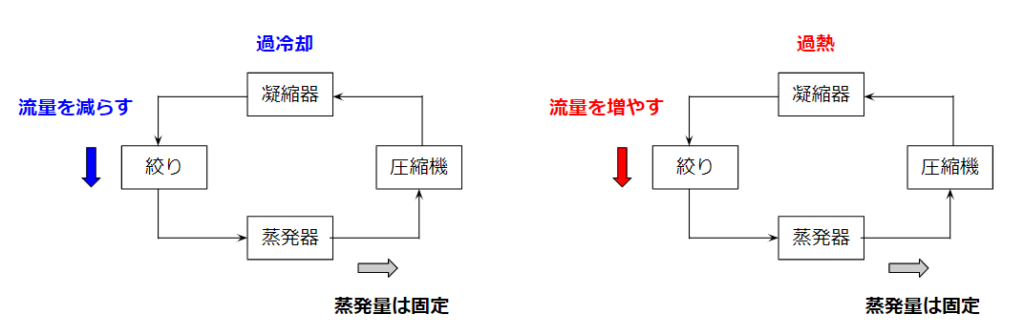

季節差

最後に、季節差も見ておきましょう。これは冷却水の温度が変わるという方向で動きます。

ユーザーの熱負荷は季節に寄らずほぼ一定であるはず(反応条件が固定のため)ですが、冷却水の温度は気温の影響を受けます。

| 凝縮器 | 循環量 | |

| 冬 | 過冷却 | 低下 |

| 夏 | 過熱 | 上昇 |

液面が一定で伝熱面積Aが一定の場合、Δtが変わることでQは影響を受けます。

冬の場合は、凝縮器でのΔtが大きくなって凝縮負荷が高くなるため、凝縮器出口温度が下がっていきます。蒸発負荷側が変わらないなら、蒸発器出口温度も下がり圧縮機出口のガス温度も下がり・・・と温度低下のループを繰り返します。

そうはならないように、調整するために流量を下げていきます。蒸発器に送り込まれる冷媒量が少なくなると、蒸発器の液面が下がる方向となり蒸発器の過熱側液面を増やすことで、蒸発器出口温度が下がりすぎることを防ぎます。

夏の場合は、これと逆の動きをします。温度が上がっていって、冷媒の循環量を最大にしても追いつかない場合は、冷媒フロンの温度が上がり圧力も上昇するという危険な状態になります。これは冷水・ブラインの温度が上がるという方向で検知できますので、その場合はプラントの運転を止めたり負荷を下げたりという対応を取ることになるでしょう。

参考

冷凍機の知識は高圧ガスの冷凍機械責任者の勉強が一番役に立ちます。とはいえ勉強する範囲が広いし、実務では別の部分が大事だったりします。本記事も実務を想定した内容です。本での学習も合わせて行うなら、以下のようなものがおススメですね。

関連記事

最後に

冷凍機の運転条件は、凝縮器・蒸発器の液面、圧力、温度に直結します。液面バランスや圧縮機能力、季節差を理解し、冷媒量や流量の変化に注意することで、冷凍機の安全運転と効率的な保全が可能です。特に多管式・水冷式冷凍機では、この知識が現場で役立ちます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント