化学プラントの配管には、耐薬品性や耐久性が求められます。そんな中で注目されているのがPTFE(フッ素樹脂)ライニング配管です。PTFEライニングは配管の内面を特殊なフッ素樹脂で覆い、化学薬品から配管を守る技術です。

この記事では、PTFEライニング配管の特徴、活用方法、選び方のポイントを初心者にも分かりやすく解説します。

グラスライニング配管に次いで、バッチ系化学プラントで使います。フッ素樹脂ライニングとグラスライニングは、ほぼ同じような感覚で耐食性材料として重宝します。

フッ素樹脂ライニングの方が配管設計の自由度は高いですが、施工上の自由度は低いため、設計段階で意外と困ります。配管の設計で困らないようにするために、フッ素樹脂ライニング配管の基礎を解説します。

フッ素樹脂ライニング配管は耐食性材料として重宝します。

フッ素樹脂の特徴

フッ素樹脂の基本的な性質を整理しておきましょう。

- 耐薬品性

- 耐熱性

- 電気絶縁性

- 非粘着性

化学プラントでのフッ素樹脂の最大の役目は耐薬品性にあります。腐食性の高い薬液に対して安価に設備を保護することが可能です。とはいえグラスライニングの方が一般に安価ですので、フッ素樹脂ライニングは優先度が落ちるでしょう。

2022年8月現在、グラスライニングもフッ素樹脂ライニングも需要が膨大で、長納期化・高価格化が急速に進んでいます。設計にあたっては、余裕を十分に持つようにしましょう。

PTFEライニング配管の選び方

材質の選定(ETFE・PTFE・PFA)

フッ素樹脂ライニング配管用のフッ素樹脂はETFE・PTFE・PFAに限定されるでしょう。フッ素樹脂自体はいろいろな種類がありますが、ライニング配管用というと限定されます。

細かい種類を抜きにして、メインの材質だけを比較してみると以下のとおりです。

| ニチアス | ETFE | PFA |

| バルカー | PTFE | PFA |

耐食性という意味でETFEやPTFEとPFAを明確に使い分ける機会はそうはありません。極端に言うとどれでもいいというレベルです。というのもライニング配管で腐食などにより漏れなどが起きたとしても、取り替えれば済むからです。

温度条件

フッ素樹脂ライニング配管の耐熱温度は高くありません。100℃くらいが限界と考えていいでしょう。一部のスペックでは150℃程度まで耐えるものがあります。使い分けましょう。

フッ素樹脂ライニングは高温で使用できないからグラスライニングを使うというユーザーは多いでしょうが、グラスライニングが入手できなくなってきた現在では、フッ素樹脂ライニングを使うユーザーも増えていることでしょう。

圧力条件(正圧・負圧)

フッ素樹脂ライニング配管の耐圧を不安視しているユーザーは多いでしょう。正側はJIS10kフランジの1000kPa程度までは使えるでしょう。

問題は負圧側。Full Vacuumや1kPaA程度くらいまでの負圧運転は日常的に行います。ここで通常のフッ素樹脂ライニングでは対応できません。

負圧専用というスペック品を使わないといけません。当然、通常品よりも高価です。負圧ラインと通常ラインを明確に見定める必要もあります。配管設計上も問題がありますし、保守上も課題になりそうですね。

負圧用のライニング配管が壊れたけど、常圧用のライニング配管を使って失敗!というケースは起こりえます。注意!

負圧か通常かはフッ素樹脂が配管と密着しているか浮いているかという単純な見た目でも、ある程度危険予知ができます。

配管口径と長さ

配管口径は20A~200Aくらいまでが基本です。200Aより大きな配管でも製作は可能ですが、負圧に対応できるかどうかは都度確認が必要です。

一部のフィッティングは300Aなどでも存在しますが、200Aまでしか作れないフィッティングもありますので、汎用性を考えると200Aが最大と考えるくらいでちょうどいいと思います。

これに合わせるように反応器のノズルも200Aが最大と考える方が健全です。配管長さは10mm~5,000mm程度です。長い側は5mが最大と考えるくらいで良いでしょう。ニチアスもバルカーも5.4~5.5m程度が最大のようですが、ちょっと余裕を見た方が健全です。

グラスライニング配管よりも長いので、フッ素樹脂ライニング配管のメリットと言えます。長距離配管ほどピース数を少なくできて、漏れのリスクを下げれますね。短い側はスペーサーを使えば、10mm程度まで可能です。

面間の考え方

フッ素樹脂ライニング配管の設計上、フィッティングの面間は大事な要素です。これはメーカーによって違います。

| フィッティング | ニチアスとバルカーの比較 |

| 90°エルボ | ほぼ同じ |

| チーズ | ほぼ同じ |

| クロス | ほぼ同じ |

| レデューサー | ニチアスの方が面間が大きい |

ニチアスとバルカーの2社を比べた場合、レデューサー以外は実は面間がほぼ同じです。1~2mm程度の差しかなく、現場調整が可能なレベルです。

でもレデューサーだけは別。ニチアスの方がバルカーよりも面間が長いです。汎用性を考えるならニチアスの面間を基準にして、バルカーの場合はスペーサーを付けるという思想が良いでしょう。

静電気帯電

フッ素樹脂ライニング配管は静電気を溜めやすいことで有名です。グラスライニング配管よりも静電気を溜めやすいです。

フッ素樹脂ライニング配管では流速制限は基本中の基本です。絶縁破壊を起こさないように気を付けましょう。以下の場合は特に注意です。

- スペーサーなどの挟み込みタイプ(フッ素樹脂被覆のガスケットも)

- スプレーノズルなどの流速が高い場合(液体の体積固有抵抗に依存せず)

- 窒素ブローなどの気流輸送を行う場合

付着性

フッ素樹脂ライニングのメリットの一つに付着性があります。バッチ系化学プラントでは粉体投入ラインにフッ素樹脂を使うケースがあります。

とはいえ、ここはとても注意が必要。静電気帯電と相まって、粉じん爆発の危険性があるからです。

詰まりが多いからといって安易にフッ素樹脂ライニングにするともっと大きな問題になりかねません。でも、フッ素樹脂が付着性が低いという特徴は知っておいた方が良いでしょう。

面間調整

最後に、フッ素樹脂ライニング配管の面間調整について解説します。多少専門的で、現場的な内容です。

面間調整ってそもそも意識するエンジニアはあまりいないでしょう。しかし、配管施工段階では必ず必要になる考え方です。

フッ素樹脂ライニング配管の面間調整はスペーサーが基本です。スペーサー以外にフレアー加工という方法がありますので、現地でのフレアー加工品の選定法を紹介しましょう。

定尺寸法

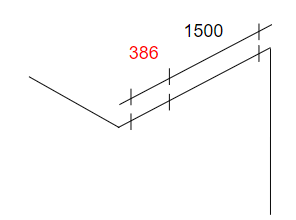

フッ素樹脂ライニング配管の面間調整のために、まずは定尺寸法を取り付けます。下の配管図を見てみましょう。

立ち上がり配管と奥に向かい配管の間に、直管部分が1886mmあるとします。フィッティングであるエルボ部分はあらかじめ計算して、除いています。配管図を作成する段階でスケッチをしますが、正確な寸法ではありません。

計算上は1886mmの面間が必要だ、という主張を配管図上では表現します。しかし、実際には施工しないと分かりません。

ここで、定尺寸法として1000mm、1500mm、2000mmがあったとしましょう。1886mmに一番違い1500mmの定尺寸法を取り付けます。

現場採寸

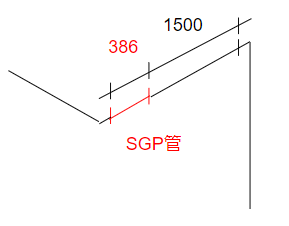

1500mmの定尺配管とその周囲の配管を取り付けます。ここで配管を組みつけるために、不明部分(386mmと配管図上では思っている)の配管も取りつけます、

取り付け方は極めてかんたん。SGP配管で仮設配管を組みつけます。施工完了後に、SGP配管の長さを測定します。

この寸法で制作してもらうように、フッ素樹脂ライニング配管メーカーに注文すれば一応は完成します。

フレアー加工

上の例のように、現場の寸法を測定して注文する場合は時間が掛かります。工事終盤になって資材を手配して、取りつけないといけません。工事としてはかなりリスキーな要素。

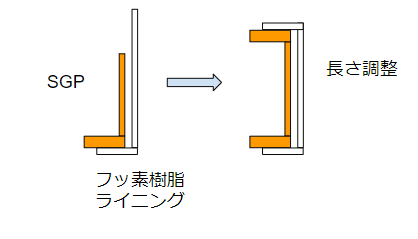

それを回避するために、現場フレアー加工を行う場合があります。現場フレアー加工の例を下に示します。

フレアー加工とはフッ素樹脂ライニングのフランジ面周りでの加工のことです。フレアー加工前の半製品を作った場合、片側のみSGP母管にフランジが付いていて、ライニングもされています。残りの片側はフランジもフレアーも施工されていません。

この状態で工場に納入され、採寸寸法に合わせるようにフレアー加工をします。昔はこの方法も採用していましたが、最近は実施していません。メーカーが対応してくれなくなりましたね。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

フッ素樹脂ライニング配管のメーカーであるニチアスとバルカーのサイトも示します。

最後に

PTFEライニング配管は、高い耐薬品性と耐久性を持ち、化学プラントのさまざまな配管用途で活躍しています。適切な選定と管理により、配管の腐食を防ぎ、長期間安定した運用が可能です。使用環境や条件をよく確認して、最適なPTFEライニング配管を選びましょう。

グラスライニング配管とフッ素樹脂ライニングの配管のどちらを使うかは会社の思想によって分かれるでしょう。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント