化学プラントの配管に施工する温度調整の方法としての、トレース(trace)とジャケットについて解説します。

配管を一定の温度に保つことは、プロセスを安定に運転するうえで不可欠です。

保温性能を求められるわりに、現場施工の性質が強いので、設計面で疎かにしがち。

今までの方法と同じで、と思考放棄する人すらいます。

1段上のエンジニアを目指すなら、特徴だけでも理解しておきましょう。

この記事は、温度調整シリーズの一部です。

温度変化で見るバッチ系化学プラントの典型プロセス

タンクへの温度調整用トレースの設置方法

ジャケット温度とスチーム供給量の関係:簡易計算による理解

プロセス制御に不可欠な時間特性──温度・圧力・流量で異なる反応速度とは?

配管の保温はトレースが多い

化学プラントでは幅広い温度条件のプロセスを扱います。中には「この条件を最大限キープしたい」ということもあります。

- プロセスを温めたい … 冷えると固まったり、結晶が出る

- プロセスを冷やしたい … 温めると結晶が溶ける

反応器レベルではジャケット付きにすることで対応可能。反応器だけならまだしも、反応器と反応器を繋ぐ配管も、徹底して温度をキープしたいという場合があります。

ここ活躍するのが配管トレース。配管自信をジャケット方式にすることもありますが高価。手っ取り早く温度を調整するためには、やはり配管トレース。

とはいえこの配管トレースもいくつかのパターンがあります。今回はその配管トレースの方法について解説します。トレース配管の前にシンプルな配管、つまり裸配管を下記のように示します。

ただの長方形ですけど、配管だと思い込んでください。

基本形

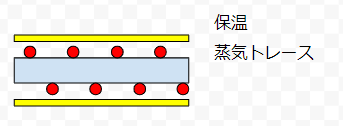

まずは基本から。裸配管にトレースを1本添わせます。

トレースはそっと添えるだけ

基本は大事ですね。

トレースは配管の底部に添えるのが普通です。温まった液が比重が軽くなって上部に移動するから、配管内の温度を均一化させる方向に作用するからです。頂部に添えると、配管頂部の液が局所的に加熱される方向になり、危険です。それを徹底して気にするケースはほとんどありません。

気にする場合には、ジャケット付き配管にします。この添わせるだけ配管が活躍する場所は、螺旋巻きやジャケットができない場所です。

具体的には、グラスライニングやフッ素樹脂ライニング配管のポンプ周り。グラスライニングやフッ素樹脂ライニング配管は、専用ピースを繋ぎ合わせます。直管以外に、エルボ・チーズなど個別のピースを繋ぎ合わせます。ポンプヘッダーではこれらのピースを複数個繋ぎ合わせます。そうすると、配管フランジが山のようにできます。

ここに螺旋巻きはできません。グラスライニングやフッ素樹脂ライニングでジャケット付き配管も普通はしません。ハステロイ系の高耐食性金属配管にジャケットを付ける方が遥かに良いです。でもそれですら、高価。だからこそトレースを施工するわけで。それならば、トレースをそっと添わせるしかないという結論に至ります。

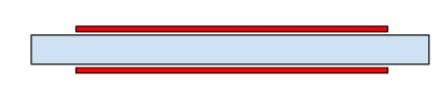

2本

1本でダメなら2本にすれば良い。これも分かりやすい方法ですね。

2本でダメなら・・・3本ですよね。この辺は、配管口径と配管内部の温度で決まります。バッチ系化学プラントのトレースが必要な場所はほとんどが1本で完結します。80℃を越えるプロセス液を取り扱うことがほとんどないからですね。

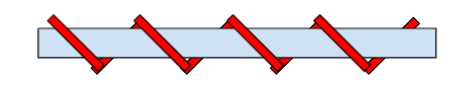

螺旋

1本のトレースでできるだけ効果を上げたい。そう考えたら、螺旋巻きが考えられますよね。

螺旋巻きと呼ぶこともあります。配管の全方位を何となく均等に加温冷却するための方法です。螺旋巻きは注意が必要です。というのも、トレース内の液が絶対に抜けない構造になっているからです。

典型例が温水配管です。腐食性が高く、ヘドロ・スライムの温床である温水。そのうち詰まります。詰まったら交換することを前提で使わないといけません。運転管理が必要となり、運転員の人数を減らしたいという工場のニーズとは一致しない方向です。

あまり推奨しません。二重トレース

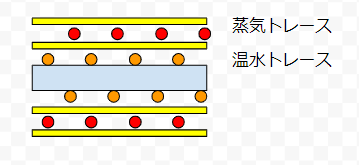

かなりレアケースですが、こういう例も存在します。

内側は温水トレース、外側は蒸気トレース。かなり狂っています。これは配管内の熱安定性が厳しい場合です。100℃を越える蒸気トレースでは内容物が温まり過ぎてしまう。

これを嫌がって内面は温水トレース。とはいえ、冬場などの寒い時には温水の温度が下がり過ぎて嫌。だから外面に蒸気トレースを巻く。

こういう発想です。1つのプラントに数個あるかないかの世界です。

材質

トレース配管で必ず話題になるのが、材質です。

銅管なのか鋼管なのか。簡単な使い分けは、巻きやすいかどうか

銅管の方が遥かに巻きやすいです。銅管の方が口径が小さく詰まりやすいリスクはありますが、鋼管にはない施工のしやすさがメリット。

普通は銅管。この理解で十分です。たまに、銅だとダメな場合があります。これはプロセス的に決まってきます。

口径

トレースの口径も何種類か存在します。

- 銅管 Φ10もしくはΦ12

- 鋼管 15A

銅管だとΦ10の方が当然巻きやすいですが、詰まりやすくもなります。できればΦ12に統一していく方が良いでしょう。既設がΦ10だからΦ10のまま、なんてキセツガーが大量発生しやすいポイントです。

鋼管ならSGPの15Aくらいで巻きますが、曲げるためのコストが掛かります。鋼管を使うのは銅管だと危険性がある場合程度に限定されるべきでしょう。

トレース配管設計の注意点

トレース配管を設計するときに注意するべきポイントをまとめました。

長距離配管

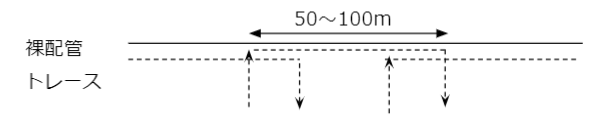

まずは基本である長距離配管から。長距離配管は一定距離ごとにトレースを取り直します。下の図のようなイメージ。

50~100m間隔でトレース配管を取ります。寒冷地では50mという場合もあるでしょう。これはトレースで発生するドレン量に依存します。TLVのサイトでも、「実験的・経験的」に決めると書いていますね^^

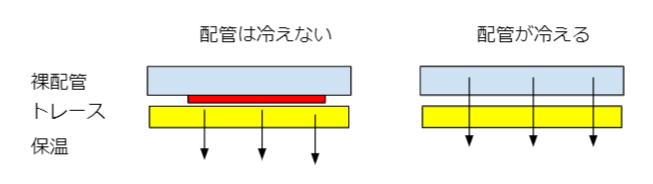

トレースで配管を加温するというのは実際には現実的ではありません。どちらかというと「配管を冷やさない」というのが狙いです。

トレースを付けた配管は配管が冷えることなく、トレースの熱が保温を伝って外気に流れます。トレースを付けない場合、配管内部の熱は保温を伝って徐々に外部に逃げます。保温を使うことでその伝熱速度を遅くしているだけです。配管内部はポンプなどで常時新しい液(新しい熱)が供給されている状態ですが、その一部の熱は常時外部に逃げ続けます。

この熱量を防ぐために、トレースを付けていると考える方が分かりやすいです。厳密にはトレースから配管に伝わる熱もありますが、現場レベルで計算して求めるには条件が複雑ですし、努力に見合った結果は得られません。

トレースが切れる部分は、ちゃんと重なるように気を付けましょう。重ねない場合は、トレースの熱が伝わらない部分ができてしまいます。細かいですが、気を付けましょう。

圧力損失に注意

さて、トレースを一定間隔起きに取り直すことを、化学工学の点から見てみましょう。

- 圧力損失が出て、蒸気流量が少なくなる

- 圧力損失が出て、ドレンの排出の駆動力が下がる。

- 圧力損失が出て、蒸気温度が下がる

キーワードは「圧力損失」ですね。下の図のようなイメージです。

トレース配管は実際には蒸気主管から枝取りします。蒸気主管は口径が大きいので、50~100m程度では圧力損失がほとんどありません。

一方、トレース配管は口径が小さいので圧力損失は少し発生します。トレースの熱を配管に伝えた結果、蒸気がドレンに凝縮して体積が低下することで、圧力損失は少なくなっていきます。トレース管内が完全にドレン化してしまうと、熱を伝える機能はほとんどなくなり、排出しないといけません。

トレース管内の蒸気圧力があると、ドレンを排出する駆動力として機能します。圧力損失が大きすぎると、駆動力を失う方向となります。もちろん、圧力損失が出て蒸気圧力が下がることで、蒸気温度が下がるというデメリットもありますけどね。当然ですけど、ドレンはスチームトラップで適切に排出しましょう。

バイパス配管

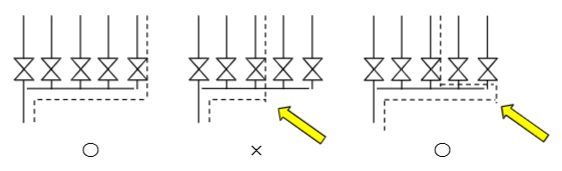

バイパス配管は注意が必要な典型例です。下の図を見てください。

左側は理想的なトレース配管、右側がありがちな失敗例です。左側の例だと、トレース配管内を蒸気が1パスで流れます。

右側だとトレース配管が分岐する形となります。トレース配管の長さが長いバイパス側が圧力損失が高くなるので、流量は下がります。トレース配管側に保温したい設備(流量計など)があると、本末転倒ですよね。右側の例の場合、そもそもトレース配管を分岐することすら意識せずに配管図を書いている場合があります。

「主管である実践の横にトレースの点線を付けているだけ」

ありがちです。こんな配管図を提出すると、工事会社は悩みます。相談が上がれば対応ができますが、独断で施工されると厄介です。

バイパス側もしくはメイン側のどちらかがトレースを省略されることがあるからです。メイン側が省略されることが多いですね。

ヘッダー配管

最後にヘッダー配管です。下の図を見てください。

左は正解の例。真ん中は失敗の例。右は真ん中のフォロー例です。ヘッダー全体をトレースが巻けるようにするために、トレース付き配管はヘッダーの末端に配置する方が好ましいですね。もちろん、プラントの思想でこの通りにできないことの方が多いです。ヘッダーの末端は洗浄液を付けることが多いですからね。

末端以外のどこかにトレース付き配管を取り付けると、ヘッダーの末端のデッド部にトレースが巻かれないことがあります。フォローするためにも、ヘッダーの末端までトレースを迂回させましょう。配管図だけでなく現場での施工もチェックしたいポイントですね。

ジャケット配管の特徴

トレース配管以外にはジャケットという方法があります。ジャケットは熱交換の効率が高いですが、施工がしにくいという問題があります。

エルボはまだしも、チーズ部分は非常に難しい。ヘッダー周りなど複雑な配管形状をしている部分にジャケットを選択しても良いことはありません。ジャケットが漏れてしまうと補修が大変で、配管を一式交換しないといけません。

それならトレースの方が被害が少ないですよね。

ハーフジャケット

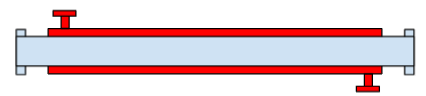

ハーフジャケットは末端フランジ周辺がジャケット化されていないものです。

ハーフジャケットがジャケット方式の基本です。これは単純に作りやすいから。ハーフジャケットの末端にノズルを付けていますが、本当の末端部は液が溜まり続けるので、熱交換には寄与しにくくなります。

フランジ周りはどうせフランジカバーを付けるのだから、フルジャケットなんてなくても・ジャケットの液が溜まっても気にならないというケースが多いです。

グラスライニング配管でもジャケット方式はラインナップにありますが、ハーフジャケットが基本ですよね。

フルジャケット

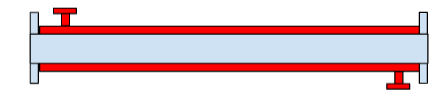

ハーフジャケットの対になるものがフルジャケットです。

配管の末端までジャケットが付いていますよね。少しでも熱のロスを避けたい場合に使う可能性があります。内側の配管のフランジ口径が数サイズ上がることに注意してください。フルジャケットのフランジ口径は外側の配管の口径で決まるからです。

フルジャケットにしても、ジャケットの入口出口ノズルの位置をあまり縮めることはできず、デッド部ができるだけなのであまりいいことはありません。あえていうと、配管の加温目的よりは、漏えい検知目的で使うケースの方が若干多いような気がします。

参考

トレースやジャケットは配管でも特殊な方法です。実務としては大事ですが、先に配管に関する一般知識を習得した方が良いですね。

関連記事

トレースとジャケットについてさらに詳しく知りたい方は、以下の記事をご覧ください。

最後に

化学プラントの配管の温度調整に使うトレースとジャケットについて解説しました。

1本施工・2本施工・螺旋巻き・口径・材質トレースの間隔やヘッダー周りなど圧力損失を多少は意識した設計が必要です。

どうしてもトレースが駄目な場合はジャケット配管にします。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

コメント