在化工装置或工业生产中,机械密封泄漏是最常见、也最让人头疼的问题之一。

即使事先采取了防护措施,密封仍然可能出现泄漏。

有的工程师认为“机械密封就是容易漏”,也有人一次次更换却始终找不到根本原因。

本文将系统讲解:

✅ 机械密封为什么会漏(污染、冷却不足、操作问题)

✅ 如何采取实际有效的预防与改善措施。

化学工厂机械密封基础指南 — 初学者必读(5个核心概念)【机械密封/密封】

什么是填料函密封(Gland Packing)?结构原理、作用及使用场景全面解析(4个应用场景)【填料函密封/填料函】

三大常見機械密封沖洗方案解析|符合API 682標準(3种方案)【机械密封/冲洗方案】

化工厂密封基础知识|通过正确设计与选型防止泄漏

犹豫不决时的最佳选择:为什么化工装置应优先采用双端面机械密封

什么是化工装置中使用的迷宫密封(Labyrinth Seal)?

为什么大口径更容易泄漏?——化工厂中密封困难的原因与设计要点

批量化工厂泵的选择指南|工程师必读(5个判定基准)【泵/离心泵】

离心泵结构入门:主要部件与功能详解(6个部件图解)【离心泵/渦巻泵】

罐装泵与磁力驱动泵:如何选择合适的无密封泵?(4种判断方法)【泵/无密封泵】

化学工厂机电工程师初学者的离心泵基础指南

化工装置用离心泵设计入门:用途、材质、轴封与电气规格

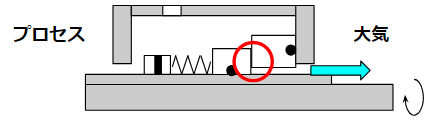

1. 从密封端面泄漏

多数泄漏来自动静环的端面配合处。

虽然O型圈或辅助密封也可能漏,但绝大部分泄漏源头都在端面间隙。

端面之间必须保持极小的间距,靠一层极薄的液膜润滑。

一旦间隙被污染或磨损,液膜被破坏,就会产生连续泄漏。

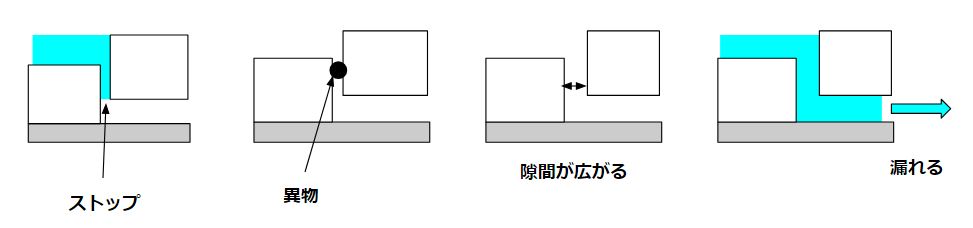

2. 污染与杂质造成的划伤

污染物是最常见的泄漏原因。

铁锈、结晶、颗粒进入密封腔后,会划伤光滑的密封端面。

被划伤后,间隙增大,液体开始渗出,最终导致长期漏液。

对策:

- 开车前彻底冲洗或过滤系统。

- 避免使用含杂质或未经过滤的介质。

- 新装置或检修后可临时加装过滤网(Strainer)。

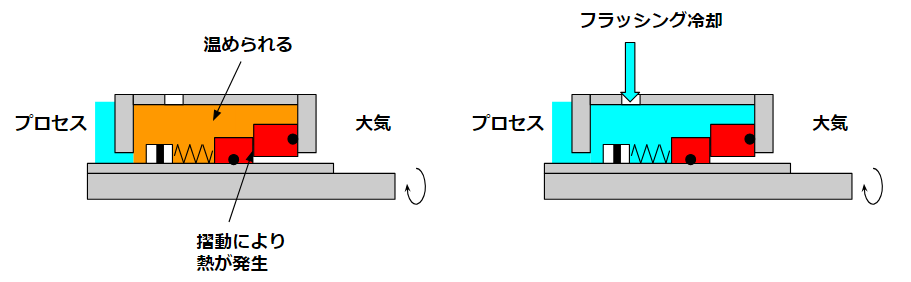

3. 冷却不足造成过热

另一个常见原因是冷却或冲洗不足。

密封端面在高速旋转时会产生摩擦热。

若冲洗液流量不足或冷却管路堵塞,密封腔温度迅速上升,润滑液膜被破坏,导致端面烧伤。

合理的**API冷却方案(如Plan 11、21、23)**可确保端面温度稳定。

哪怕冷却液中断几分钟,也可能造成密封瞬间失效。

4. 预防措施

✅ 开车前检查

启动泵之前请确认:

- 泵的安装与对中正确。

- 冲洗液或冷却液流量正常。

- 吸入口管线已清洗干净。

即使是一个未开启的阀门,也可能在数分钟内导致密封烧毁。

🔧 定期维护

机械密封属于易损件,需要定期更换。

根据运行方式采用定期维护(TBM)或状态维护(CBM),在严重磨损前更换端面、套筒、O型圈等部件。

💧 选择合适的冷却液

冷却液选择也很重要:

- 一般情况下常温水即可。

- 对于特殊介质,可使用兼容性好的溶剂或盐水。

- 对高温或结晶性液体,建议使用双端面密封+外部冷却回路。

在间歇操作(Batch)中,若冷却控制不好,可能发生汽化、结晶或冻结,严重损坏密封。

🌡️ 注意保温

有些工程师忽略密封腔的保温,认为没必要。

但对于70~80℃以下易结晶的物料,必须保温,以防密封处结晶堵塞。

不过要保持平衡——保温同时保证冷却流量,防止因堵塞引发更大问题。

🧼 停机后清洗

停机后,特别是批量操作时,必须冲洗泵与密封腔。

可以:

- 利用罐内清液循环冲洗;或

- 在吸入口增加独立清洗管路。

即使介质看似干净,也可能在停机期间析出结晶。

保持清洗习惯,是延长密封寿命的最简单方法。

🧭 总结

泵的机械密封多数是因为杂质污染或冷却不良而失效。

只要在开车前检查、定期维护、控制冷却液这三方面做好,就能显著减少漏液事故。

根据不同工艺条件,选择合适的冷却液、保温与清洗方式,机械密封就能实现长期稳定运行。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论