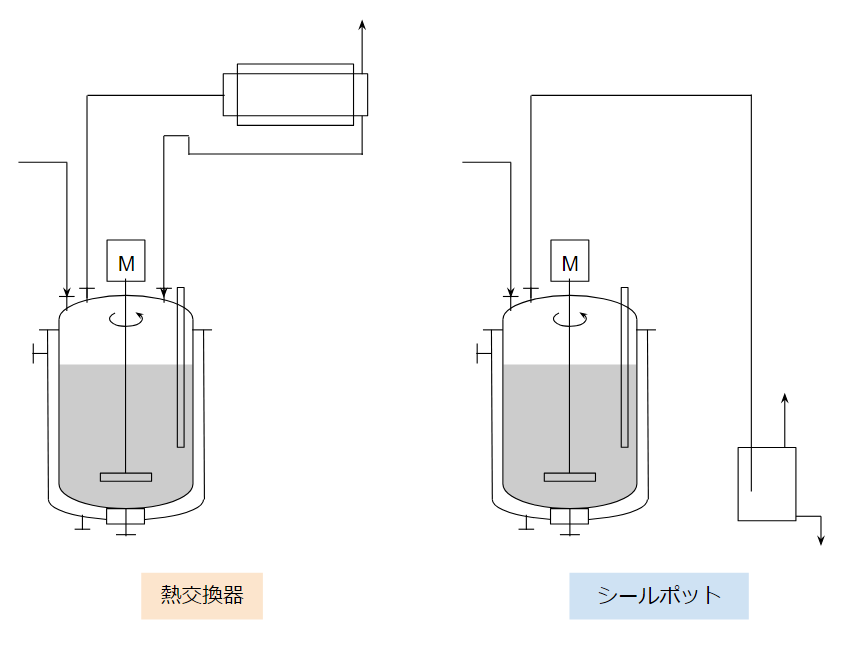

在批量化工装置中仔细观察反应器配置时,可以发现一个现象:

有些反应器配备了热交换器,而有些则没有。

从标准化装置设计的角度来看,反应器配置热交换器通常被视为基本方案,因为它可以显著提高操作的灵活性。

但在实际工厂中,仅使用密封槽(Seal Pot)也能稳定运行的情况并不少见。

为了避免“反应器一定要配热交换器”这种盲目设计,工程师有必要清楚理解热交换器与密封槽各自的功能、优势与局限性。

本文将以批量装置为背景,系统说明热交换器与密封槽的使用场景,并给出工程上可行、理性的选型思路。

壳管式换热器的主要部件与结构详解|新手工程师入门指南(5个部件)【壳管式换热器/多管换热器】

用于冷凝器的管壳式换热器设计入门:适用于批量化工厂的实用指南(5步法)【管壳式换热器/换热器】

冷却水结垢问题|换热器性能下降的真实原因与维护思路

多管式換熱器是批式工廠的最佳選擇嗎?實務選型指南(6个对比点)【多管式换热器/壳管式换热器】

需要配置热交换器的情况

在反应器上设置热交换器,通常基于以下几类明确目的。

含有有机溶剂的工况

当反应器内处理的物料中包含有机溶剂时,一般更适合配置热交换器。

为了便于理解,我们反过来从“使用密封槽”的情况进行思考。

假设将常温下的有机溶剂导入反应器,在进料过程中,反应器气相空间内的气体会被排出,同时伴随有机溶剂蒸汽一起外逸。

若该气体通过密封槽处理,密封液通常为水或专用液体。

以水为例,最初可能会觉得安全,但随着时间推移,有机溶剂会逐渐进入密封槽,在水中累积,并最终浮到水面,造成外部泄漏风险。

即使向密封槽持续补水并排放,使溶剂浓度保持较低,仍然需要对排水进行处理。

为了让密封槽在有机溶剂工况下安全运行,实际需要相当多的设计和运维投入。

在这种情况下,从一开始就配置热交换器,往往是更加稳妥、现实的选择。

确实存在一些不得不使用密封槽的场景,例如室外储罐因空间受限无法安装热交换器。

但这类情况应视为特殊案例,而不应作为装置内部设计的通用依据。

尽量避免向外部泄漏

反应器配置热交换器的核心目的之一,就是尽可能减少向外部排放气体。

无论是液体进料过程,还是蒸馏等操作,原理都是相同的。

通过热交换器将气体冷却并冷凝,使其回流至反应器内部,可以大幅降低外排量。

有机溶剂通常沸点不高,只需将气体温度降低 5~10 ℃,就能获得显著的冷凝效果。

相比在密封槽中与常温水混合、且不易溶解而漂浮的情况,将气体先冷却后排放,泄漏风险明显更低。

需要进行蒸馏操作

蒸馏是最典型、也最容易理解的“必须使用热交换器”的场景。

蒸发后的气体若要重新变为液体,热交换是不可或缺的。

因此,在需要蒸馏的反应器中,不配置热交换器几乎不可能实现稳定操作。

在批量装置中,某些反应器可能不涉及蒸馏,但考虑到装置往往并非只服务于单一工艺流程,从长期和灵活性角度来看,将反应器与热交换器成套配置,后续调整会更加容易。

仅使用密封槽的情况

在反应器上不设置热交换器,而只配置密封槽的情况,实际上并不多见,往往更像是一种“权宜之计”。

降低成本

使用密封槽的最大目的在于降低投资成本。

一般而言,密封槽的成本约为热交换器的 1/5~1/10。

此外,密封槽无需安装在高位,结构简单,施工成本也较低。

维护成本同样较低。

热交换器需要定期拆检和清洗,而密封槽通常采用“基本免维护”的方式,出现明显劣化后直接更换即可。

如果在某个装置中看到大量反应器,却几乎找不到热交换器,那么很可能是出于强烈的成本控制考虑。

减少安装空间

密封槽的另一个优势是节省安装空间。

热交换器通常需要安装在反应器上方,以便冷凝液依靠重力回流。

若改用泵送回流,则需要额外的储槽和仪表,成本会进一步上升。

例如,当反应器安装在一、二层之间时,热交换器可能需要布置在二层顶部甚至三层位置。

而密封槽通常可以直接安装在一层,这在空间布置上具有明显优势。

总结

在反应器上选择配置热交换器还是密封槽,并不存在绝对正确的答案。

- 重视通用性、安全性及未来工况变化 → 选择 热交换器

- 以成本和空间为最优先,且工况可严格限定 → 可考虑 密封槽

特别是在批量化工装置中,未来操作变更较为常见,因此更现实的思路是:

以热交换器为基本方案,将密封槽作为例外选项进行评估。

优秀的工程设计,应当能够清楚说明:

“为什么选择了这种配置”。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论