在化工装置中,尤其是多用途的批式装置(Batch Plant),灵活性至关重要。

装置投运后新增产品是常见情况,因此配管系统必须能够在不进行大规模改造、且不增加安全风险的前提下进行调整。

其中一个经常被忽视、但非常重要的设计点,就是管汇(Header)的材质选择。

本文将从扩展性、腐蚀风险以及配管设计难度等角度,说明为什么在批式装置中,将管汇设计为搪玻璃管道是一条非常合理的设计原则。

批式装置本来就是“会变化”的

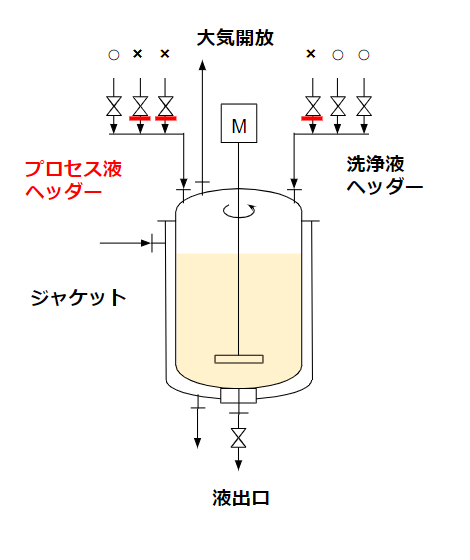

管汇通常用于将多条管道集中连接到设备,例如储罐或泵。

在单一产品装置中,一条专用管线往往就足够了。

但在多用途批式装置中,情况完全不同:

- 不同产品有不同的去向

- 同一设备会被反复用于不同工艺

- 需要频繁切换流向

也就是说,后期扩展不是例外,而是前提条件。

不锈钢管汇在改造时问题很多

如果装置只用于单一、固定产品,现场制作的不锈钢管汇并非错误选择。

但在批式装置中,新增产品往往发生在装置建成之后。

当管汇采用不锈钢时,新增分支通常意味着:

- 拆除现有管汇

- 重新制作新的管汇

- 对已使用过的管道进行切割和焊接

这不仅会显著提高改造成本,还会增加残液、残气导致的化学灼伤或火灾风险。

搪玻璃管汇更容易扩展

搪玻璃管道系统本身是模块化结构。

如果使用搪玻璃 T 型管件来构建管汇,扩展会变得非常简单。

常见做法是:

- 在管汇末端增加一个 T 管

- 不需要改动已有配管即可接入新管线

这样可以大幅减少改造工作量,也显著降低安全风险,非常适合批式装置的使用特点。

⚠️ 需要注意的是:

如果管汇末端原本用于清洗溶剂管线,新增分支可能会影响其清洗功能,需要事先评估。

搪玻璃管汇可以整体降低腐蚀风险

另一个重要优势是腐蚀风险的大幅降低。

在实际设计中,经常会出现这样的判断:

“这条管汇只走水,用不锈钢就够了。”

但在以下情况下,问题就可能出现:

- 反应过程中产生的气体进入管汇

- 后期引入了新的产品

- 既有管汇在复用时未重新进行材质审查

一旦管汇已经安装完成,后续往往会被视为“既设条件”,材质确认容易被忽略。

从一开始就统一采用搪玻璃管汇,可以从根本上消除这类隐患。

标准化反而让配管设计更简单

搪玻璃管道的一个特点是:管件尺寸是标准化且固定的,基本无法随意调整。

乍看之下这是限制,但对设计而言反而是优点。

因为尺寸固定:

- 管汇长度自然确定

- 设备布置更容易定型

- 配管走向有清晰参考

相比碳钢或不锈钢配管“什么都能改”,

搪玻璃管汇减少了设计选项,使配管设计更加直观、稳定,对经验较少的设计人员尤其友好。

总结(Conclusion)

在多用途批式化工装置中,管汇需要满足以下要求:

- 易于后期扩展

- 改造风险低

- 能应对产品变化带来的腐蚀问题

- 配管设计清晰、可控

综合来看,采用搪玻璃管道作为管汇是一种非常合理的设计选择。

不要只从初期成本出发,而应从“装置一定会变化”的角度进行设计,才能构建更安全、更灵活的批式装置。

评论