在选择泵的轴封方式时,很多工程师都会遇到一个共同的难题:

“到底哪一种密封方式才是最安全、最不容易出问题的?”

在化工装置中,这个问题往往并不简单。

介质具有危险性、对泄漏极其敏感,同时冷却液和冲洗方式又受到诸多限制。

在这种复杂条件下,双端面机械密封(Double Mechanical Seal) 往往成为一种可靠、稳妥的选择。

本文将从现场实务角度出发,说明为什么在化工装置中,双端面机械密封经常被作为“不容易失败”的方案。

化学工厂机械密封基础指南 — 初学者必读(5个核心概念)【机械密封/密封】

什么是填料函密封(Gland Packing)?结构原理、作用及使用场景全面解析(4个应用场景)【填料函密封/填料函】

泵的机械密封为什么会漏?常见原因与实用对策(5个解决方案)【机械密封/密封】

三大常見機械密封沖洗方案解析|符合API 682標準(3种方案)【机械密封/冲洗方案】

化工厂密封基础知识|通过正确设计与选型防止泄漏

什么是化工装置中使用的迷宫密封(Labyrinth Seal)?

1. 对介质泄漏具有更强的防护能力

双端面机械密封最大的优势,在于其双重密封结构。

单端面机械密封一旦密封面失效,泄漏会直接暴露到外部环境。

而双端面机械密封在内部增加了一道密封屏障,大幅降低了危险介质外泄到大气中的概率。

对于处理有毒、易燃、或受法规严格管控的介质的化工装置来说,

降低外部泄漏风险本身,就已经是选择双端面机械密封的充分理由。

2. 冷却液与隔离液的选择更加灵活

冷却与冲洗方式,往往是密封设计中的难点。

虽然水是最常见的冷却介质,但在许多化工流程中,水的混入是不可接受的。

单端面机械密封即使采用自冲洗结构,也存在堵塞风险,尤其是在含固体或浆料工况下。

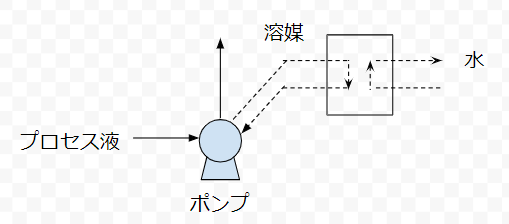

双端面机械密封在这方面具有明显优势:

- 可直接循环与工艺相容的溶剂

- 可采用间接冷却方式

- 可使用加压隔离液系统,提高安全性

从风险管理角度来看,使用清洁隔离液进行间接冷却,是更稳妥、可控的方案。

3. 维护成本并不会成倍增加

不可否认,双端面机械密封的初期成本高于单端面密封。

但在实际运行中,其全生命周期成本差距往往没有想象中那么大。

综合考虑以下因素:

- 泄漏导致的停机损失

- 应急处理与清理成本

- 安全事故风险

双端面机械密封反而可能在长期运行中更经济。

实际应用中,常见的做法是:

👉 大多数普通泵使用单端面密封

👉 少数关键、高风险泵采用双端面密封

这种配置在成本与可靠性之间取得了良好平衡。

4. 无密封泵并非“零问题”

无密封泵(如磁力泵)常被视为泄漏问题的终极解决方案,但它们同样存在局限性:

- 对含固体、浆料工况不友好

- 材质与型号选择受限

- 故障不易被及时发现(问题发生在内部)

虽然双端面机械密封仍依赖隔离液,但泄漏更容易被监测和判断,

在现场管理和维护上反而更直观。

从实务角度看,双端面机械密封依然是一种可靠、可理解、可管理的方案。

✅ 总结(Conclusion)

当你在轴封方式选择上犹豫不决时,优先考虑双端面机械密封,往往是最稳妥的决定。

其主要优势包括:

- 最大限度降低泄漏风险

- 冷却与冲洗方式选择自由度高

- 全生命周期成本具有竞争力

- 在复杂工况下表现稳定

双端面机械密封并非万能,但在安全性、可靠性和风险控制优先的化工装置中,它常常是最不容易出错的选择。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论