化工装置中使用的搅拌器,如果转速选择不当,可能会达到临界转速(Critical Speed)。

在临界转速附近,容易发生振动和共振,从而大幅提高搅拌轴断裂的风险。

在实际工程中,临界转速的确认往往完全交由设备厂家处理。但如果使用方对其基本原理缺乏理解,在现场就很难进行安全判断或提前预防故障。

本文将介绍:

- 临界转速与共振的基本原理

- 适合工程现场使用的简易计算方法

- **减液运转(部分液位运行)**时需要特别注意的风险点

临界转速的评估,必须与搅拌轴强度计算结合考虑。

搅拌器设计基础:单位体积搅拌功率(Pv)与电机功率的关系

搅拌器轴强度计算入门指南

搅拌功率计算基础:化工工程师必懂的实用指南(4个公式)【搅拌功率/攪拌動力】

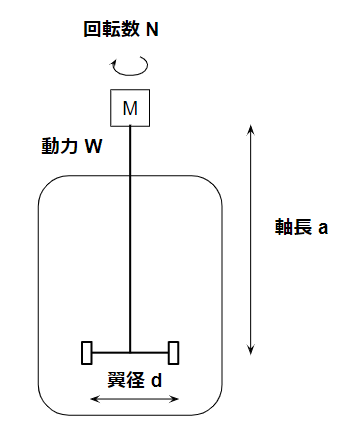

分析中假设的搅拌器结构

为便于说明临界转速的概念,本文假设一种典型的立式搅拌器结构:

- 垂直搅拌轴

- 轴底部安装叶轮

- 轴顶部由轴承支撑

这种简化模型,已足以用于实际工程中的临界转速评估。

为什么必须评估临界转速

临界转速本质上是共振问题。

即使外力本身并不大,只要存在周期性激励,振动就可能逐渐放大。

一旦在现场察觉到明显振动,往往意味着搅拌轴已经产生损伤,甚至接近断裂。

振动问题在机械和结构设计中都极为重要,搅拌器同样如此。

在运行过程中,流体力会持续对搅拌轴产生激励。

因此,为了确保搅拌器安全运行,必须同时确认:

- 搅拌轴强度

- 运行转速与临界转速之间有足够的安全间隔

临界转速的计算方法

搅拌轴的临界转速可以通过**轴挠度(Deflection)**进行估算。

工程中常用的实用公式如下:Nc=2π60δg

其中:

- Nc:临界转速(rpm)

- g:重力加速度

- δ:轴挠度

轴挠度的计算

轴挠度通常采用修正后的悬臂梁模型进行计算:δ=3EI(W1+0.236W2)a3

该公式基于经典悬臂梁挠度公式:δ=3EIWa3

等效重量的概念

两者的差异主要体现在分子项,它反映了实际搅拌器结构的影响。

- W₁:叶轮重量

- W₂:轴的重量

二者通常通过 密度 × 体积 来估算。

从使用方角度来看:

- 轴重量通常可以根据图纸较准确估算

- 叶轮重量往往需要假设

由于叶轮重量对结果影响最大,一定程度的不确定性是无法避免的。

判定标准(Acceptance Criteria)

临界转速的评估必须考虑安全系数。

工程上常用、且较为保守的判定标准为:N=0.8Nc

即:

运行转速应低于第一阶临界转速的 80%。

在计算中,临界转速估算得越低,安全性越高。

由于高阶振型存在于更高频率区间,只要避开最低阶共振,通常即可避免运行中的共振风险。

同时,也建议检查轴挠度是否满足:δ≤100a

但在多数情况下,临界转速条件往往比挠度条件更为严格。

减液运转(部分液位运行)

上述公式建立在多项简化假设之上,其中运行状态尤为关键。

干运转(无液状态)

如果在干运转状态下发生共振,说明搅拌器设计本身存在问题。

在一般化工装置中:

- 搅拌转速多在 100 rpm 左右

- 临界转速通常被设计得远高于运行转速

在干运转条件下,机械密封的磨损问题往往比临界转速更值得关注。

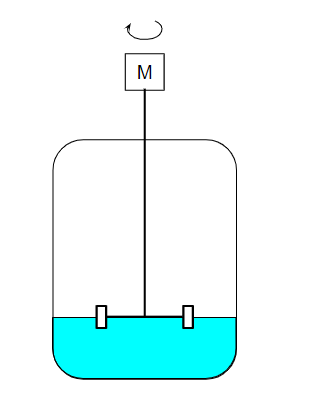

充液与中间状态

随着液位变化,最重要的变化参数是等效重量。

| 运行状态 | 等效重量 |

|---|---|

| 干运转 | W₁ + 0.236W₂ |

| 完全充液 | 基本相同 |

| 部分液位 | W₁ 的等效作用增大 |

在完全充液时:

- 液体对轴有稳定作用

- 挠度减小

- 临界转速升高(更安全)

为什么减液运转最危险

最危险的状态出现在:

- 叶轮部分浸没

- 搅拌轴失去液体的稳定支撑

此时:

- 叶轮的等效重量增大

- 轴挠度增加

- 临界转速下降

例如,在搅拌运行中从槽底排液。

随着液位下降,系统必然会经过这一危险区间。

一旦临界转速低于运行转速,就可能发生共振。

这种工况通常称为:

减液运转(Run-down Operation)。

实用对策

常见的工程对策包括:

- 使用 变频器(VFD),在排液过程中降低转速

- 若无法调速,则在排液时停止搅拌器运行

如果无法进行转速控制,原则上应避免任何减液运转。

总结(Summary)

关于搅拌器临界转速,需要牢记以下几点:

- 临界转速可通过轴挠度与等效重量进行估算

- 运行转速应控制在临界转速的 80% 以下

- 减液运转是最危险的运行状态

- 必须通过调速或停机来规避共振风险

始终以避免共振为前提运行搅拌器,

这是保障装置安全与设备寿命的关键。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论