スクラバーユニットの運転制御上のポイントを解説します。プラントで発生するガスを吸収するために大活躍の、スクラバーユニット。

この運転をちゃんとするかどうかで、工場外近隣地域への環境問題や工場内の敷地での環境衛生面に影響を与えます。ガスは見えないことが多いですが、触れると危険だからこそ怖いですね。

スクラバーユニットは手動制御をすることが多く、運転管理はそれなりに気を配ります。

基礎的な部分をしっかり理解して、安全な運転を心掛けたいですね。

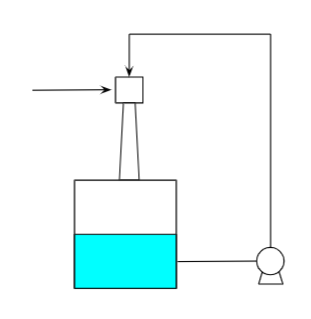

スクラバーユニットの構成

スクラバーユニットの構成例を、最初に確認しましょう。

以下の設備がセットになっています。

- スクラバー

- タンク

- ポンプ

- (熱交換器)

熱交換器はオプション扱いです。あった方が好ましいです。

フロー的には以下のようなイメージです。

スクラバー出口にタンクがあり、タンク内の液をポンプ循環させて、スクラバーに投入します。

ポンプの動力だけで、ガスを連続的に吸収するシステムとして、広く使われています。

スクラバーユニット内で起こっていること

スクラバーユニット内で起こっていることを整理します。

設備を設置したら何となくガスを吸収してくれる、という理解から一歩先の理解をするために必要です。

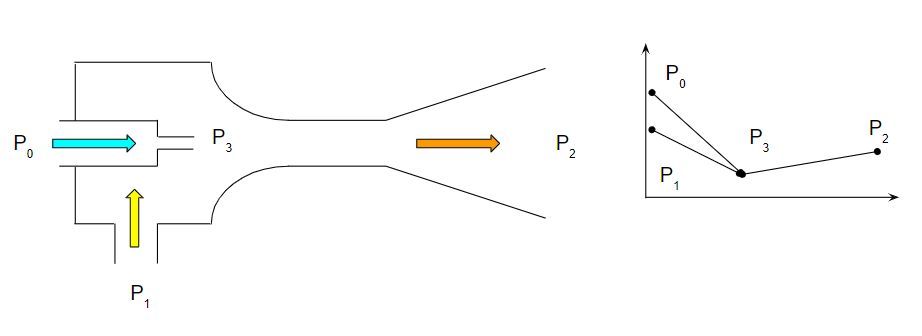

スクラバー

スクラバーでは圧力の高い水が、流路面積の細い部分を通過します。

この時の圧力降下に相当する分だけ、水の流速が増加します。

その結果、スクラバー内は負圧の状態になります。

スクラバーの側面にノズルを付けてプロセスガスを接続すれば、ガスが吸収されるという構造です。

タンク

タンク内では、スクラバーから出た液とタンク内の液が混ざりあいます。

スクラバーに入る液は、24時間365日同じ液を使い続けていたら良いわけではありません。

スクラバーでガスを吸収する瞬間に、液側では何かしらの変化が起こります。

典型例は溶解。

砂糖や塩を水に溶かそうと思っても、限界がありますよね。

ガスでも水に溶解できる限界が決まっています。

綺麗な水とガスを接触させているうちは問題ありませんが、水中にガスが溶けた状態でさらにガスを溶かせようと思っても限界があります。

タンク内でガスを液中に吸収させておきたいのに、ガスが溶けなければ、タンクから外気に放出されてしまいます。

これではスクラバーユニットの役目を果たしませんね。

ガスがタンク内の液体と接触して塩ができたり、吸収熱で温度が上がったりと、変化はいろいろあります。

水を貯めているタンク、という以上の機能があることを認識するのが大事。

何が起こるかは、吸収したいガスと吸収させる液体の性質によって変わります。

ポンプ

ポンプは、液を循環させているだけに見えるでしょう。

ところが、スクラバーユニット的には、ポンプは液体の温度を上げる働きを持ってしまいます。

ガスと液体が接触したときの吸収熱と同じくらい、考慮しておくべきこと。

液体の温度が上がると、一般にガス吸収量は下がってしまうので、スクラバーの能力を落としてしまいます。

スクラバーユニットの運転制御ポイント

スクラバーユニットの運転制御ポイントを解説しましょう。中で起こっていることがある程度わかっていると、かんたんです。

スクラバー

スクラバー単体で見たときに特に大事なのは、閉塞です。

スクラバーとしては細い流路面積の確保が特に大事。

ガスを吸収させて液体に塩が含まれる場合、塩を析出したスラリーの状態でスクラバーに投入すると閉塞する可能性があります。

閉塞してしまうと、スクラバーとしては全く機能しなくなり、ガスが大気に拡散されてしまいます。

スクラバーとしてできることは少なく、綺麗な水を所定の流量と圧力で供給されるように、タンクとポンプ側でケアすることになるでしょう。

タンク

タンク単体での管理ポイントは、液の入れ替えです。

運転させていくと液の質が劣化していくので、どこかのタイミングで液の入れ替えをしないといけません。

2パターンあります。

手動入れ替え:1日に1回、運転を止めて液を全量入れ替えるなどの方法

自動入れ替え:新の液体を常時一定量入れていき、タンク内の液体をその分だけ払い出す方法

個人的には、手動入れ替えのパターンの方が多い気がします。

というのも、自動入れ替えだとタイミングによっては液の質が大きく変わる可能性があるからです。

pHを例にしましょう。

酸系のガスを吸わせるために、アルカリ性の液が入ったスクラバー。

pH11のアルカリ水で運転開始します。

手動の場合は、例えばpH9になったらアラームを出して液の入れ替えをします。

運転条件が同じなら、一定時間ごとに入れ替えるという方法が良いでしょう。

自働の場合は、タンク内の液のpHが実際いくらなのかを気にしないといけません。

スクラバーの出口はpHが低く、補給用のアルカリ水が入ってくる近くはpHが高い。

こういう風にタンク内で不均一な条件ができてしまいます。

手動でも不均一であることは変わりませんが、自動の場合だとpH9よりも低い場所が局所的にできてしまう可能性があります

手動と自働のどちらかが絶対的に有利ということはありませんが、手動の方が成功する確率は高いイメージです。

ポンプ

ポンプの制御上は、圧力と流量の監視です。

圧力も流量も低下すると、スクラバーの性能は低下します。

圧力計は定期的な監視をして、劣化していないか調べましょう。

流量計は付いていないことが多いと思います。

面積式の現地流量計を付けても良いですが、詰まってしまう恐れがあります。

その他

スクラバー・タンク・ポンプ以外に、オプション的に管理できるものを紹介します。

1つ目は熱交換器。

温度上昇を抑えるために熱交換器が付いている場合は、管理項目が増えます。

熱交換器に投入する液の流量・熱交換器出口の液体の温度が管理項目。

ポンプの循環ラインから直列で熱交換器とスクラバーを設置する場合もあれば、並列で設置する場合もあります。

どちらの場合でも、流量と温度は管理項目です。

2つ目はスクラバー入口の圧力

スクラバーユニットの性能を決めるのは、スクラバー入口の圧力です。

どうも吸いが甘いような・・・

現場レベルでは、こんな感じで能力低下を感じることになります。

これを直感的に示すのが、スクラバー入口の圧力計。

圧力計の指示値が管理値以下になったら、液の入れ替えなどの対応をすると良いでしょう。

参考

関連記事

さらに知りたい方は、以下の記事をご覧ください。

最後に

スクラバーユニットの運転制御上の注意点を解説しました。

タンク内の液の入れ替え、ポンプの流量・圧力、熱交換器の流量・温度、スクラバー入口の圧力くらいが主な管理項目です。

運転条件が固定化されれば、決まったタイミングで点検や液の入れ替えを行うと、安定的に運転できるでしょう。

そうでない場合は、定期的なパトロールで交換タイミングを見極めていくことになります。

化学プラントの運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント