配管サポートの間隔は、配管設計において非常に重要な要素です。間隔を広く取ればコストやメンテナンス性の面で有利になりますが、配管の撓みや変形リスクが増します。逆に、間隔を狭く取れば強度面で安心ですが、コスト増加やメンテナンス性の低下につながります。

この記事では、配管サポート間隔の基本的な考え方と、設計・コスト・メンテナンスに与える影響について解説します。配管のことだけを考えずに、プラントを広く見ていきたいですね。

具体的な計算はこちらのフォームをご利用ください。

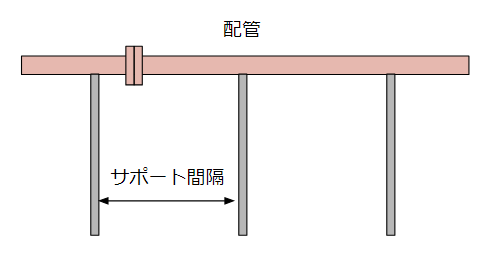

配管サポート間隔

配管サポート間隔とは以下のイメージです。

サポート上に配管が載っている状態で、サポートをどれだけの間隔で設置するか、という課題です。

間隔が広いと、イニシャルコストは安く、メンテナンスしやすいが、配管がたわむ

間隔が狭いと、基本的にはこの逆です。コスト、メンテナンス、運転の3つの要素を考えることになります。

サポート間隔の例

サポート間隔は強度計算をしたうえで決定します。内容物の重量・配管の重量・配管の大きさなどが要素となります。例えば、水配管で裸配管と保温配管について、一般に以下のように言われています。

| 裸 | 保温 | |

| 20A | 3.0m | 2.0m |

| 25A | 3.0m | 2.5m |

| 40A | 4.0m | 3.5m |

| 50A | 5.0m | 4.0m |

| 80A | 6.0m | 5.0m |

強度計算の結果に対して少し丸めているはずです。これより大きな間隔で配置してしまうと、良くないと言われています。

さて、私が担当では古くから使われている設計指針で、この基準を違反した使い方を一部しています。それでも運転はできています。私と同じ年数くらいのプラントでも運転できています。

「結果問題なし」と主張するつもりはありませんが、運転できている以上は運転・コスト・メンテへの影響要素は考えることができそうです。

運転

運転面では、サポート間隔が広くてもほとんど意識することはありません。

流れればそれでいい。これだけです。サポート間隔が広すぎると、配管は撓みます。変形します。特に細い配管でフランジ接続をしていると、金属配管でも目で見て明らかに変形します。これ、まずいだろ・・・。って思い始めるレベルでも結構運転できます。

ガスケットのシール性を尊敬したくなるレベル。液溜まりやガス溜まりの元になりえますが、これも実害を感じるには頻度が少なかったり、時間が掛かります。ガスケット交換やボルトの差し替えをするときに困ることが考えられますが、これも頻度と作業性との兼ね合いで決まります。

コスト

サポート間隔が広い方が、イニシャルコストは当然安いです。設置サポート数が下がるから当たり前です。サポートは設置したら終わりというわけではなく、設置年数が経つと更新が必要となります。配管側は着目しやすいのですが、サポートの更新を計画する人はそうは居ないでしょう。

サポート間隔が狭い方が、サポートの取り換えに物理的なスペースが少なくなって困ることになりえます。例えば、サポートの間を通路にしている場合などですね。もちろん、サポート間隔が広いと配管が撓むので、サポートの取り換えが難しくなります。

イニシャルコストとランニングコストを考えると、サポート間隔を単純に決めることができなくなります。

メンテ

メンテナンス上は、サポート間隔が広い方が有利です。足場を組むにしても、高所作業車を使うにしても、障害物が少なくなります。サポート間隔が広いと配管が撓むとは言え、これでガスケットの破損頻度が極端に上がるというわけではありません。

配管のメンテナンス以外にも、サポート下は空地として使える要素があります。プラントのメンテナンスや運営という点では、サポート間隔は広い方がありがたいです。

サポートで配管を上架するとき、配管の下は完全に何も利用しない、という思想であれば、サポート間隔は狭い方が良いでしょう。プラントメンテナンス思想に関係してきます。

参考

関連記事

最後に

配管サポート間隔は3~5m程度の間隔でサポートが必要とされます。「強度・コスト・メンテナンス」の3要素に大きな影響を与えます。

- 強度計算に基づいた間隔を設定することが基本

- 広い間隔はコスト・メンテで有利だが、撓みに注意

- 狭い間隔は強度的に有利だが、コストや施工性で不利

最適解は「プラント全体の思想」によって異なります。単に配管だけを見るのではなく、工場の運営方針やメンテナンス体制を考慮して、適切なサポート設計を行うことが大切です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント