ダミーサポートは、配管を直接溶接して固定する簡潔な支持方法です。

見た目はスマートですが、腐食・応力・メンテ性の問題を引き起こしやすい構造でもあります。

本記事では、設計や施工の現場で見落とされがちな6つの注意点を整理し、

どのような条件で採用すべきかを実務目線で解説します。

ダミーサポートは失敗しやすい

ダミーサポートは配管トラブルの温床になりやすいです。設置する時は大きな問題になりません。見た目はスマートに見えます。でも、設計を間違えると、長期的には問題が出てきます。

配管サポートはチャンネルやアングルなどの鉄鋼部材で作られ、Uバンドなどで配管を挟んで取り付ける取外し可能なタイプが一般的です。

そこをあえて、溶接で取外せなくするのがダミーサポート。

使う場面は限定しないといけませんし、ちょっとした注意も必要です。

ダミーサポートの注意点

ダミーサポートの注意点をまとめました。

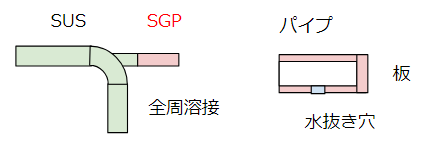

接続部は母材と同じ材質

ダミーサポートは材質選定が1つのポイントです。ステンレスの配管を例にすると、以下のように接続部はSUSにしておきましょう。

SUSの配管と直接は接触しないサポートなのでSGPでも良いだろう。こう考えると、異種金属腐食接触の罠にハマります。

ですので、最低限の対応として配管とダミーサポートの接続口は、配管側の材質と合わせましょう。ダミーサポートが長い場合は、メイン部分はSGPにして、SUSとSGPの溶接をしても良いと思います。

ただし、この溶接部が外面腐食の原因となりえるリスクは残ります。プロセス配管が腐食するよりはリスクが低いという考えです。仮にダミーサポート全体をSUSで作ったとしても、今度はサポートを乗せる架台がSGPだと腐食のリスクは残ります。どこまで対応してもキリがありません。

水抜き穴

ダミーサポートは水抜き穴を付けましょう。目的はいろいろあります。

- サポートの外側から降る雨水によって溶接部が長期的に腐食し、内部で腐食する

- プロセス配管の腐食によりダミーサポート全体が腐食することを、早期発見する

- 溶接時の空気の逃げ道として

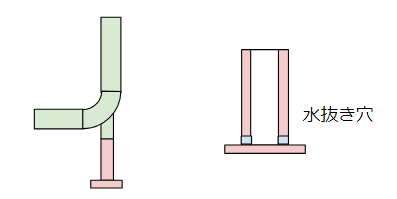

水抜き穴なので水平方向のダミーサポートなら、最低位置に穴を1か所付けましょう。垂直方向のダミーサポートなら、パイプとプレートの間を一部溶接しないことで、水抜き穴の代わりをすることが可能です。

この場合は、最低2個は付けておくことが好ましいです。雨がパイプの中に入って、溜まってしまう可能性があるからです。

温度変化に注意

温度変化の激しい配管に、ダミーサポートを付けることは好ましくありません。

連続プラントのようにスタートとストップの時だけというなら、まだ問題となる可能性は少ないですが、バッチのように毎日配管に熱変動が発生する場合は、危険です。配管が伸び縮みして、サポートの溶接部に影響が出るからです。

振動に注意

温度と同じように振動によっても、溶接部に影響が出ます。流量が大きいポンプや、配管口径が不足している、キャビテーション気味の運転などの条件があると、怖いですね。

メンテナンスを意識から外しがち

ダミーサポートを付けてしまうと、そこはメンテナンスをしなくても良いという錯覚を覚えます。バンドでも意識としては似たようなものですが、バンドなら簡単に交換できるので、どこかのタイミングで自主的に交換することが可能です。

ダミーサポートの場合は、溶接に割れが起きると再溶接や樹脂による補修を、外部に依頼する必要があるでしょう。

見過してしまうと、水が溜まっていき、腐食が進行していきます。でも、すぐに大きな問題になるわけではないので、忙しくお金の余裕もない工場で、ダミーサポートの補修のために依頼するということは、頻度として相当低いでしょう。

とても重要な配管に限定されるので、それなら元からダミーサポート以外の方法を考える方が良いと思っています。

参考

関連記事

最後に

ダミーサポートは、施工は簡単でも保全コストが高くつく支持方式です。

材質・温度・振動・水抜きなど、基本を守らないとトラブルの原因になります。

重要配管や頻繁に運転条件が変わる系統では、

Uバンド・クランプなどの可動・着脱式サポートを優先的に検討しましょう。

設計段階で少しの工夫をするだけで、10年先のトラブルを防げます。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント