化学プラントで長期間安全に配管を運用するには、腐食対策が不可欠です。しかし、配管全体を一度にチェックするのは大変です。実は、配管の腐食は ボルトから始まる ことが多く、ボルトの管理を徹底するだけで状態監視や寿命延長に大きく貢献します。

この記事では、ボルトの選定や定期交換のポイントを初心者にもわかりやすく解説します。

配管を長期間使うためには、腐食の問題に正面から向き合わないといけません。化学会社のエンジニアリングで、この設計思想がしっかりしている会社はほとんどないのでは・・・?と思っています。というのも、配管の腐食の問題が大きな問題になるのは、プラント建設をしてからずっと先の話。

ボルトはSS400がおススメ

配管はフランジで接続することが多いです。ねじ込み継手は漏れが怖いですからね。フランジにボルトで固定する時の、ボルト材質はSS400が適切です。これは、SUS304のボルトを避けた方が良いという意味。

配管材質との組み合わせによっては、ボルトが外れなくなってしまいます。典型例がステンレス配管とステンレスボルトの同材質での組み合わせ。配管の交換を前提としたフランジ接続をしているため、ボルトは簡単に取り外せることが大事です。

メンテナンス上、当たり前のことに見えますよね。意外と見落とされます。

SS400はすぐに錆びる

SS400のボルトはすぐに錆びます。プラントの腐食環境にも依存しますが、1年で全面に錆が出てもおかしくありません。そういうものです。

単に表面に錆が付く程度だと、問題になりません。ここからボルトナットが機能しなくなるまでに、膨大な時間が掛かります。とはいえ、ここで放置していると配管腐食を早めてしまいます。

錆が腐食を進める

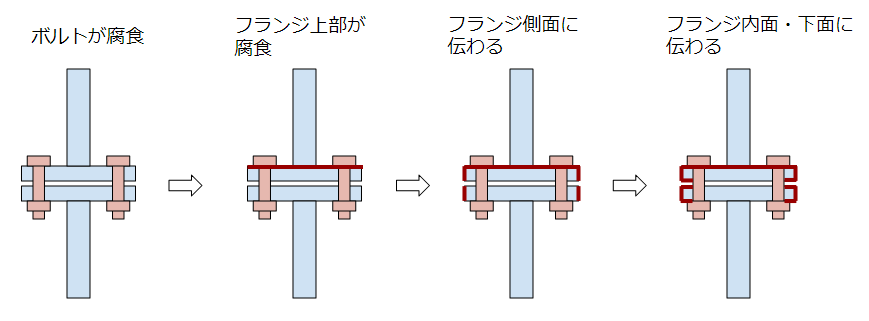

ボルトが錆びると、その錆が周囲に影響を与えます。典型部は当然フランジです。ボルトの錆と雨が混じって、錆が広がります。例えば、以下のような例が多いです。

最初はボルトが腐食し、雨が降ってフランジ上部が腐食していきます。その後、側面→内面と下面に緋色がります。腐食が進行していくと、錆が剥離していきます。肉厚が薄くなっていき、強度が保てなくなって、漏れへと繋がります。

ボルトの腐食が最初に進むので、壊れやすい部分がボルトだと判別できます。フランジ部は板厚が厚いためか、壊れるまでの時間が長め。メンテナンスを考えると、こういう分かりやすいパターン化は大事です。もちろん展開速度は状況によって変わりますが、大部分はカバーできます。

プラント現場で設備に上から下に向かって変色しているシーンを見たら、最初は錆を疑いましょう。水平部に付いている配管フランジよりも、垂直部のフランジの方がリスクが高いです。交換がしにくい設備天板のノズルフランジ周りが特に大事ですね。

定期的な交換を

ボルトは定期的な交換をしましょう。これだけで寿命を長くすることができます。フランジの塗装が剥離したり、変色が進みだしたら、ボルトだけでも定期的に変えると良いでしょう。

フランジの塗装をし直すことも考えられますが、手間が掛かります。ボルトだけを変えていきましょう。交換も手が届く場所だけを実施しましょう。高所のボルトは諦めます。

ラックなど交換しにくい部分には、初めからフランジを付けない方が良いかもしれません。フランジが無いと典型的な腐食チェックポイントが無くなるので、定期的な状態確認が必要になります。けど、ラック上のボルトなんてチェックできませんよね。

こうして長期間経ってから、メンテナンスできていないフランジ部の漏れが起きます。定期的な交換のためにも、定期的な点検ができるような設備や組織体制を作りたいもの。人でカバーできなくなってきているので、自動化に頼ることになるでしょう。

参考

関連記事

最後に

- 配管腐食は ボルトから始まる ことが多い

- SS400ボルトを使うことで定期交換が容易になり、腐食リスクを管理可能

- 垂直部や高所のフランジボルトは特に注意

- 定期的な点検・交換で配管全体の寿命を延ばせる

ボルトを重点的に管理するだけで、化学プラントの配管保全が格段に効率化します。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)

*いただいたコメント全て拝見し、真剣に回答させていただきます。

コメント