화학 플랜트에서는 셸형 열교환기나 재킷형 설비에서 냉각수가 널리 사용됩니다.

설비는 초기에는 문제없이 운전되지만, 장기간 사용하면서 열전달 성능은 반드시 저하됩니다.

문제는 이 성능 저하가 매우 서서히 진행된다는 점입니다.

그 결과 “아직은 괜찮다”, “지금 당장은 문제 없다”라는 판단이 반복되며 대응이 미뤄지기 쉽습니다.

온도 이상이나 누설과 같은 명확한 문제가 드러났을 때는 이미 상황이 심각한 경우가 많습니다.

본 글에서는 프로세스 유체의 종류와 관계없이 냉각수를 사용하는 한 반드시 발생하는 문제에 초점을 맞춥니다.

오염 계수(fouling factor)의 증가가 어떻게 성능 저하와 에너지 비용 증가로 이어지고,

결국 설비 손상으로 연결되는지를 설명합니다.

또한 세정이나 수질 개선의 현실적인 한계와, 화학 플랜트에서 장기 유지보수를 어떻게 판단해야 하는지도 함께 다룹니다.

물은 더럽다 — 설계자가 체감하기 어려운 현실

운전 및 보전을 오랫동안 경험한 사람이라면

“물은 더럽다”라는 사실을 감각적으로 알고 있습니다.

하지만 설계자조차 이 현실을 실제로 체감하는 경우는 많지 않습니다.

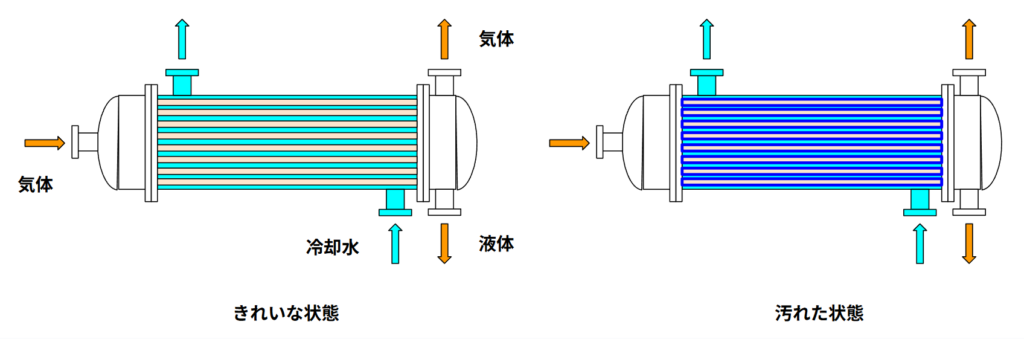

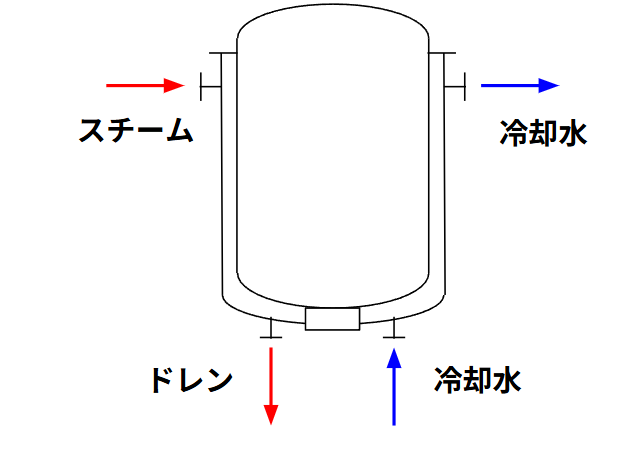

셸 측이나 재킷 측에 냉각수가 흐르는 열교환기를 떠올리면,

항상 깨끗한 물이 흐르며 열교환이 정상적으로 유지되는 모습을 상상하기 쉽습니다.

그러나 실제로는 냉각수를 사용하는 한,

녹이나 불용성 고형물이 점차 표면에 부착되어 냉각수 측의 오염 계수가 증가합니다.

전열 관점에서 보면 이는 열저항이 증가하는 것,

즉 열이 전달되는 벽이 두꺼워지는 것과 같은 효과를 가집니다.

이 현상은 피할 수 없으며, 셸형 열교환기뿐 아니라 재킷형 설비에서도 동일하게 발생합니다.

오염 계수 증가로 인한 성능 저하

오염이 축적되면 열교환기의 성능은 저하됩니다.

이를 수치적으로 살펴보겠습니다.

냉각수 측 오염 계수가

0.0004 → 0.0006 m²·hr·K/kcal 로 증가한다고 가정합니다.

이 변화만으로도 총괄 열전달 계수는 약 20% 감소합니다.

수치상으로는 작아 보일 수 있지만, 실제 영향은 매우 큽니다.

오염이 축적되면 다음과 같은 현상이 동시에 발생합니다.

- 유효 전열 면적 감소

- 냉각수 유속 증가

- 압력 손실 증가

현장에서는 이를 각각 따로 분석하기보다는,

총괄 열전달 계수의 저하로 묶어서 평가하는 것이 현실적입니다.

에너지 비용 관점

성능 저하 20%를 보완하기 위해

냉각수 유량을 20% 증가시켜 펌프 동력이 20% 증가한다고 가정해 봅시다.

가정 조건은 다음과 같습니다.

- 펌프 동력: 30 kW → 36 kW

- 전력 단가: 30엔/kWh

- 연간 운전 시간: 8,000시간

이 경우 연간 약 144만 엔의 전력 비용 증가가 발생합니다.

연간 생산량이 100톤인 플랜트라면,

이는 약 14.4엔/kg의 변동비 증가에 해당합니다.

이 비용이 허용 가능한지 여부가 중요한 판단 기준이 됩니다.

오염을 방치하면 어떻게 되는가

공정 온도 상승

오염으로 인해 냉각수 유로가 좁아지면 충분한 냉각이 불가능해집니다.

액-액 열교환기에서는 출구 온도 상승으로 나타나며,

알람을 통해 감지되는 경우가 많습니다.

반면 콘덴서의 경우 이상이 즉시 드러나지 않아

문제 인지가 늦어질 수 있습니다.

누설 및 설비 파손

장기간에 걸쳐 녹이 생성되고 박리되는 과정이 반복되면

판 두께가 점차 감소합니다.

결국 SS400과 같은 탄소강으로 제작된 셸이나 재킷은

압력을 견디지 못하고 파손될 수 있습니다.

냉각수라 하더라도 화학 플랜트에서 누설이 발생하면

보수는 매우 어렵습니다.

운전 중 설비에서 용접 작업을 수행하는 것은 쉽지도, 안전하지도 않습니다.

셸 앤 튜브 열교환기에서는 튜브 측 파손으로 이어질 가능성도 있습니다.

이는 튜브와 셸의 두께 차이가

재킷형 설비의 본체와 재킷 간 두께 차이보다 작기 때문입니다.

대책과 그 한계

냉각수를 깨끗하게 만드는 것은 쉽지 않다

“냉각수가 더럽다면 깨끗하게 만들면 된다”라고 생각하기 쉽지만,

현실적으로는 비용 문제가 큽니다.

냉각수는 비용 절감을 최우선으로 관리되는 경우가 많습니다.

공업용수를 처리해 더 깨끗한 물로 만드는 것은 기술적으로 가능하지만,

보충수(makeup water)를 지속적으로 공급해야 하므로 비용이 누적됩니다.

그 결과 많은 플랜트에서는

고장 날 때까지 사용한 후 교체하는 것이 더 경제적이라고 판단합니다.

세정 역시 비용이 든다

설비 1기당 세정 비용이 500만 엔이라고 가정해 봅시다.

열교환기가 50기 있는 플랜트에서

연간 2기씩 세정한다면, 각 설비는 25년에 한 번 세정되는 셈입니다.

플랜트 전체로 보면 연간 약 1,000만 엔의 보전 비용이 발생합니다.

연간 생산량 100톤 기준으로 환산하면

약 100엔/kg의 고정비 증가입니다.

세정을 통해 설비 수명이

40년에서 50년으로 늘어나는 것이 최선의 경우일 수 있습니다.

교체 시 1기당 1,000만 엔 이상의 비용이 드는 점을 고려하면,

보전 판단은 감정이 아니라 정량적이고 냉정한 평가에 기반해야 합니다.

결론 (Conclusion)

냉각수를 사용하는 한, 오염은 피할 수 없습니다.

오염 증가는 곧 다음으로 직결됩니다.

- 열전달 성능 저하

- 에너지 비용 증가

- 설비 고장 위험 증가

중요한 질문은

“세정할 것인가?”, “수질을 개선할 것인가?”가 아닙니다.

비용, 설비 수명, 리스크를 어떻게 균형 있게 판단할 것인가가 핵심입니다.

열교환기 유지보수는 단기 효율이 아니라,

장기적이고 합리적인 의사결정에 기반해야 합니다.

댓글