化学プラントの配管設計をしている中で悩む項目の1つに、操作性・安全性があります。最初は、プロセスや品質を考えて妥当と思える設計をしていても、操作性があまりにも悪く安全に影響を及ぼす場合は、妥協案を探ることになります。

本記事では、配管設計の課題としての地上配置を例に、操作性と品質のバランスの考え方を整理しました。

この記事は、プラント設計(建物)シリーズの一部です。

柱サイズが化学プラントの設計で効いてくる真の理由

プラントの高さ設計はエンジニアリングで超重要

エレベーション・高さがプラント設計で重要となる理由

将来用途を含めないプラントを建てた後の悲劇

高さの考えは配管設計で特に重要|バッチ系化学プラントの場合

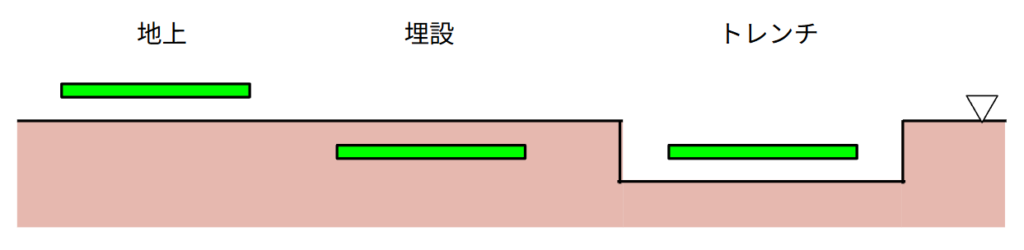

長距離配管の地上配置

配管の配置は意外と考えることが多いです。例えばプラント間やプラントと外部とを繋ぐような長距離の配管を考えましょう。こういう配管は工場敷地内に入ると必ず目にするものです。

この長距離配管は実はいくつかの配置例があります。

・地上(ラック上もここでは含みます)

・埋設

・トレンチ

今回の記事では、地上配置をメインにすべきというのが主張です。

操作をするためには地上に置くのが当たり前だし、配管の漏れも発見しやすいので当たり前と思えるかもしれません。ところが、地上配置にすると被液しやすかったり、人の移動や、工事の仮設場所に困ったりします。

同じように埋設やトレンチにもメリットやデメリットがあります。一般的な範囲では下表のようにまとめられます。

| 配置 | メリット | デメリット |

| 地上 | 配管に近づきやすい 点検しやすい | 被液しやすい 人が移動しにくい 資機材を置きにくい |

| 埋設 | 被液しにくい 人は移動しやすい 資機材を置きやすい | 配管が見えない 点検できない 液抜きがしにくい |

| トレンチ | 配管がある程度見える 被液しにくい | 配管が見えにくい 点検しにくい アクセスが1段階手間 転落の可能性がある 液抜きがしにくい |

このメリット・デメリットのどれを優先するかが工場の思想によって分かれます。

例えば水の配管だから被液しないと割り切って埋設配置にしたとしましょう。最初は良いのですが、長期間使っているうちに腐食の問題を実感するようになります(街中でもトラブル起きてますよね)。これで、メンテナンスの重要性を認識して、埋設から地上に配置を変えることもあるでしょう。ここで、膨大なコストが発生しますが、それでも運転維持のためには必要と考えて対応せざるを得なくなります。

操作部品の地上配置

配管の中でも操作する場所は地上に配置する方がいいという考え方があります。2パターン例をあげましょう。

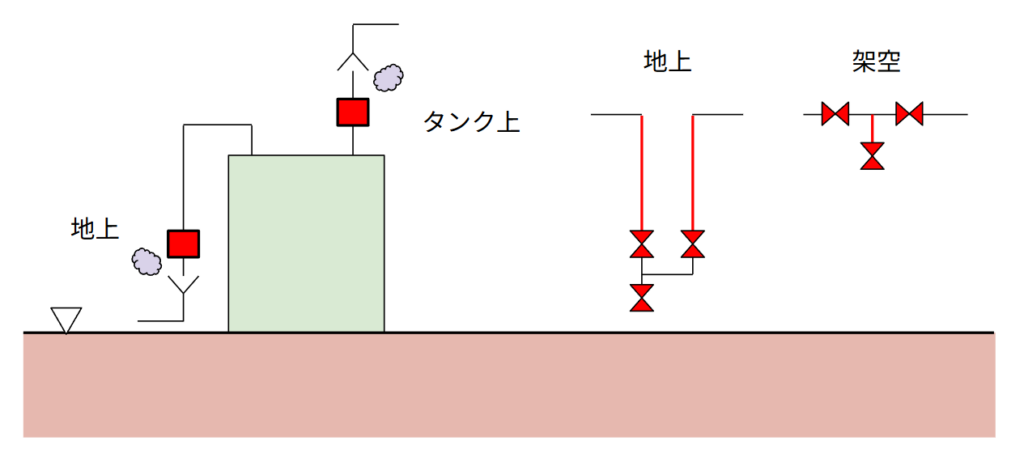

フレームアレスタ

危険物タンクに設置するフレームアレスタの例を考えましょう。

フレームアレスタはその特性上、ガスラインに設置するのが基本です。自ずと危険物タンクの上部にフレームアレスタを置くことになります。フレームアレスタは定期的な点検が必要となり、このためには人がフレームアレスタの直近までアクセスしないといけません。タンクを梯子や階段などを使って登っていくわけです。これが危険だという考えがでると、フレームアレスタを地上に配置しようという展開になります。

地上に配置すると、転落や躓きというリスクは最小化できます。その代わりに、ガスラインに設置するというフレームアレスタの機能を一部損ないます。ガスの凝縮液がフレームアレスタに溜まりやすくなります。漏洩ガスに接触するリスクも上がります。

フレームアレスタの点検時のリスクはいくつかあります。

・ガスに人が触れる恐れがある

・重たい網を取り外して腰を痛める

・凝縮液に人が触れる

・ガスが周囲に拡散する

タンク上に置くとリスクは下がりそうに見えます。でも、実はたいした差がなかったりします。 特にガスの拡散。高いところからガスを拡散させれば被害を抑えられるのは当然ですが、そもそもガスが発生しない程度のプロセスを抑え込むことができれば、リスクは下げれます。地上に配置してもロープアウトなどルールで回避できる部分もあります。そもそも、自動化が進んで人があまりいない工場では誰かが間違ってフレームアレスタの近くに寄る可能性は低くなるでしょう。

この評価結果、リスクがあまり変わらないなら地上配置でいいだろう、と考えを改めることができます。

液抜きバルブ

液抜きバルブは、液たまりを最小化するように配置するのが危険です。

ここで、ラック上など高所に配置した場合には、バルブも当然高い位置にあります。アクセスがしにくくて、足場を組んだり高い梯子を使ったりしないという作業ができないでしょう。危ないです。

地上配置にすると作業は安全になります。代わりに液たまり量が増えます。これを許容できるプロセスかどうか評価する必要があります。液たまりの時間と量が、不純物としてどれだけ効いてくるかです。液抜きの頻度が上がる可能性もあるでしょう。それらの影響が問題ないと判断できれば、地上配置が可能となります。

なお、この判断のプロセスにおいて、配管距離が若干伸びるデメリットはほとんど考慮しないですね。

参考

最後に

配管の地上配置は、操作性や点検性に優れる一方で、被液や品質への影響といった別のリスクを伴います。重要なのは、「地上配置が正解かどうか」を一律に決めることではなく、操作性・安全性とプロセス・品質要求を並べて評価し、工場として許容できるバランス点を見極めることです。

初期設計段階でこの判断軸を持っておくことが、将来の運転・保全コストや安全性に大きく影響します。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)X(旧Twitter)のDMでも可能です。

- 設備設計で悩んでいる

- トラブル原因の考え方が分からない

- 若手の教育方法に困っている

など、幅広くお受けしています。

*いただいたコメント全て拝見し、数日中に真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:ねおにーーと】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント

How are you?