在化工厂中,会使用大量液体原料。

原料储罐应如何布局,是一个影响深远的设计决策。

是将储罐集中设置在一个罐区,还是按各生产装置分散布置?

这一选择不仅关系到日常运行效率,还直接影响长期维护成本、安全管理以及未来生产调整的灵活性。

本文将从运行管理与维护风险的角度,对集中配置与分散配置进行系统比较。

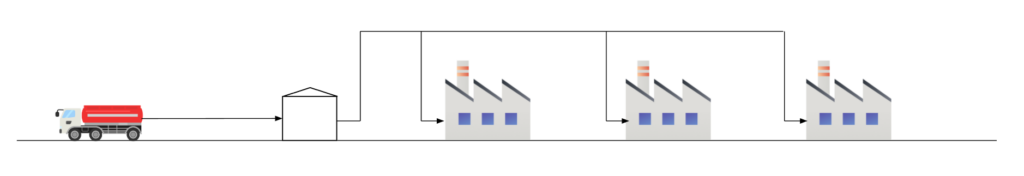

一、集中设置原料储罐

最常见、也最简单的方式,是将所有原料储罐集中布置在一个区域(罐区方式)。

优点

1. 便于库存与安全管理

集中管理有利于统一采购和库存控制。

危险品集中存放,泄漏监控与安全管理更加明确、可控。

2. 接收作业可专业化

由专门的罐区管理人员负责原料接收,可实现操作标准化,提高运行稳定性。

缺点

1. 灵活性较低

大型储罐一旦建成,迁移难度极大。

当生产产品结构发生变化时,布局调整空间有限。

2. 误送风险

若通过总管向多个装置输送原料,阀门误操作可能导致送错装置。

这不仅带来安全风险,还会影响成本核算与物料管理。

3. 长距离管道更新风险

集中布局通常意味着较长的输送管道。

运行数十年后,若需要整体更换,投资规模可能非常庞大。

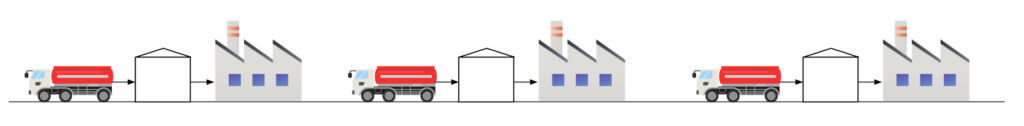

二、按装置分散设置储罐

另一种方式是在各生产装置附近分别设置原料储罐。

优点

1. 管道距离较短

缩短输送管线长度,可显著降低长期维护与更新成本。

从30~40年的生命周期来看,差异非常明显。

2. 更具生产灵活性

当某装置停产或转产时,储罐更容易调整用途或重新分配。

缺点

1. 接收作业工作量增加

各装置需要分别进行原料接收,运行负担增加。

2. 库存管理复杂化

采购点位增多,库存监控与协调难度上升。

3. 占用更多厂区空间

从整体厂区规划角度看,分散布局对土地利用效率较低。

设计时应关注的核心问题

两种方式并不存在绝对的优劣之分。

关键在于综合评估以下因素:

- 长期管道更新风险

- 未来产品结构变化的可能性

- 原料的危险等级

- 管理体制与人员配置情况

设计决策不应只关注初期投资成本,更应考虑几十年生命周期内的维护与更新成本。

总结

原料储罐的布置方式,将直接影响:

- 运行效率

- 安全管理水平

- 长期管道更新风险

- 生产调整的灵活性

集中布局便于统一管理,但可能带来长距离管道风险;

分散布局提升灵活性,却增加运行与管理复杂度。

在进行化工厂设计时,应从全生命周期角度出发,做出平衡成本与风险的合理选择。

作者简介 – NEONEEET

在化工行业工作20年以上,作为用户侧工程师贯通经历了设计 → 生产 → 设备保全 → 企划的全流程。 专注分享真正能在现场使用的批量化工实务知识。 → 查看完整简介

评论