化学プラントでは多くの液体原料を扱います。多量の液体はタンクに貯めて必要量を使っていきますが、タンクの置く位置や大きさは大きく2通りの考え方があります。

工場という全体を建設するときに決まってしまう部分が多く基本設計の要素が強いですが、後で少しは手を付けれる部分もあり、メリットデメリットを理解しておくことはプラント設計者としても知っておいた方が良いでしょう。

1か所のタンクに集中

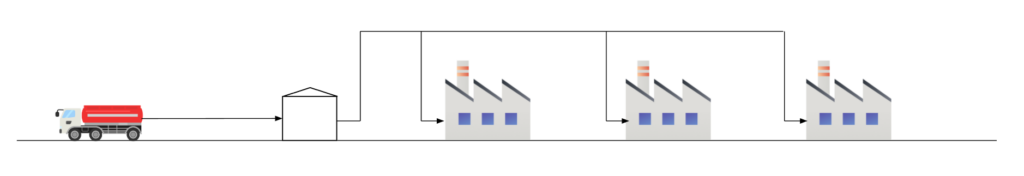

液体タンクの置き方として1か所に集める方法は、最もシンプルな方法です。例えば以下のようなフローでイメージされるもの。

この方法の特徴を紹介します。

場所が固定されてしまう

タンクが1か所であれば、受け入れ場所は当然その1か所に決まってしまいます。これは他の場所に移転させにくいことを意味します。

屋外タンク設備を別の場所に移転するという可能性を考えること自体が難しいと思います。工場内で使用する溶媒を1か所のタンクに貯めるためには、デリバリーの間隔を考慮してもかなり大型のタンクになります。これを別の場所に移転するのが難しいという意味です。

1か所に集めずにプラントごとにタンクを設置したら、プラントの生産品目に応じたフレキシブルな対応ができるので、1か所に固定されてしまうのはデメリットとして個人的には考えています。

取り扱いの調整・管理がしやすい

1か所のタンクに集中させると、タンク内の液体の調整や管理がしやすくなります。これは原料液体を発注する側の立場で考えています。プラントごとにタンクを分けてしまうと、発注点数が増えるので面倒であることは確かです。

タンクを管理する職場は、実際に使用するプラントとは別の職場になっている可能性が高く、ユーザーがいつどれだけ使用するかの実際の情報が分かりにくいです。タンクの液量を管理しようにも若干の複雑さが増します。

危険物が工場のどこにあるか管理する立場からしても、1点に集まっている方が安心でしょう。漏れなどの心配も1か所だけを注意していればいいからですね。

送り先間違いの危険

液体を1つのタンクで管理している場合、送り先が複数あれば送り間違いの危険性があります。タンクからヘッダーで各プラントに送るとして、そのヘッダーのバルブ操作1つで間違いが起きます。

このため、払う側・受ける側の両者がヘッダーのバルブ操作をして間違いが起きないようにするのが基本となります。バルブを2つ直列で設けて片方が払う側・片方が受ける側が操作するという徹底した方法をとる工場もあります。

送り間違いが起きた時には、漏洩などの物理的な危険があることはもちろんですが、使用量の把握など原価にも効いてくる問題です。

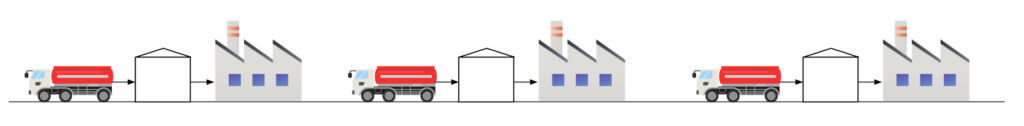

プラントごとに配置

原料を1か所に配置しないで、複数配置する場合があります。典型例は使用するプラントの直近にタンクを置くパターンです。

メンテ費を下げれる

タンクをプラントごとに配置した場合、メンテナンス費用を削減できる方向です。タンクやポンプが複数個になるので、メンテナンス費が増えるようにも見えますが、減る理由は配管です。

腐食性が高いなどの危険性が高い液体なら設備点数を増やすほど故障のリスクは高まりますが、そうではない汎用原料だと設備の故障確率がそもそも高くはありません。多少点数を増やしても気にはならない程度。

配管のメンテナンスも同じように気にならないので放置されていきます。ところが40年など長時間経過すると、問題が一気に出てきます。配管で長距離敷設されている場合、一式更新は膨大な費用が掛かり1億円などの世界にもなります。そこで、配管を更新することを考え出しても投資の余裕がなくてできないかもしれません。プラントごとにタンクを置いた場合は、配管距離も短いのでメンテナンスのリスクを下げることができます。

敷地を余分に使う

プラントごとにタンクを設置したら、工場全体を見た時に敷地を圧迫します。これがデメリットかどうかは意見が分かれます。

汎用溶媒向けのタンクであれば、別の生産品目向けにタンクの使用用途を切り替えることは不可能ではありません。切り替え生産のように短時間でのタンク用途切り替えは無理でも、これから生産をしないことが決まった時には、専用タンクを別用途に回すことは可能です。

1か所にタンクを集中した場合には、こういう自由度がなくなります。

受け入れ工数がかかる

タンクをプラントごとに配置すると、受け入れ工数が掛かります。タンクの運転手自身もそうですが、ユーザー側ももちろん増えます。

1か所に集めた場合、専用のタンクヤード管理者が受け入れ対応をすればいいのですが、個別プラントだとそのプラント担当者が受け入れることになります。専用のタンクヤード管理者が対応するとしても、各プラントまで出向かないと行けず、やっぱり工数が増えます。

参考

最後に

原料タンクの設置場所は、

- 運用効率

- 安全管理

- 配管更新リスク

- 将来の柔軟性

に大きく影響します。

集中配置は管理しやすい一方で長距離配管リスクがあり、

分散配置は柔軟性が高い一方で管理工数が増えます。

設計段階で両者のメリット・デメリットを理解し、工場全体の戦略に沿った選択を行うことが重要です。

化学プラントの設計・保全・運転などの悩みや疑問・質問などご自由にコメント欄に投稿してください。(コメント欄はこの記事の最下部です。)X(旧Twitter)のDMでも可能です。

- 設備設計で悩んでいる

- トラブル原因の考え方が分からない

- 若手の教育方法に困っている

など、幅広くお受けしています。

*いただいたコメント全て拝見し、数日中に真剣に回答させていただきます。

この記事の内容を、あなたの職場・キャリアに合わせて整理したい方に技術・キャリア相談を行っています。海外プラント、製造管理、組織の病理、キャリア停滞など、あなたの状況に合わせて具体的にアドバイスします

→ 技術・キャリア相談はこちら

【著者:にーーとねお】

化学プラントで20年以上、設計→製造→保全→企画まで一気通貫で経験したユーザー側エンジニア。 バッチプラントの設備・運転・トラブル対応を中心に、現場で本当に役立つ知識を発信しています。 → 詳しいプロフィールはこちら

コメント